【导读】换热器结垢是涉及国民经济及众多产业急需解决的问题,也是传热学界未真正解决的主要问题之一。备受各国科学界和工程技术界的关注。

美国和世界部分炼油厂,由于处理烃类物料而形成结垢(不包括水冷、空冷和锅炉的结垢)所造成的经济损失作调查,得出美国炼油厂因结垢造成的经济损失每年总计达13亿6千万美元,全世界总计达44亿美元。

据我国有关方面报道,对于换热设备,每立方米的水垢要多消耗能源7%~9%,热效率降低10%~20%。我国有各类工业锅炉约42万台,每年因水垢浪费原煤约175万吨。由于锅炉水质管理不当,结垢将导致局部膨胀变形和垢下腐蚀,直接影响化工生产的安全。

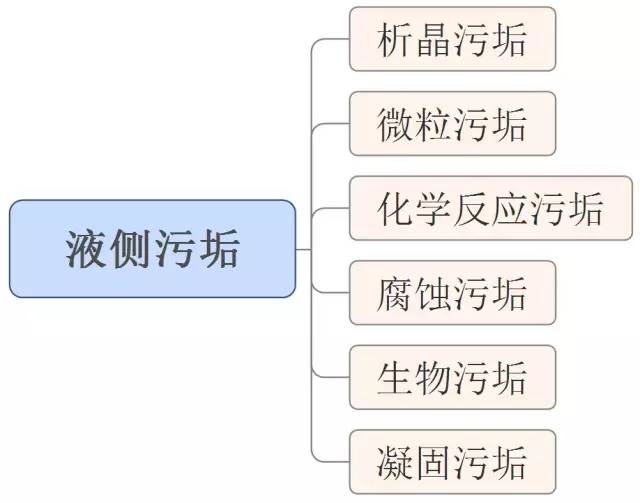

一、污垢的分类

从结垢机制的角度,液侧污垢可分为如下6类:

需要指出的是,通常的污垢形成过程可能是几种污垢形成机理共同作用的结果。

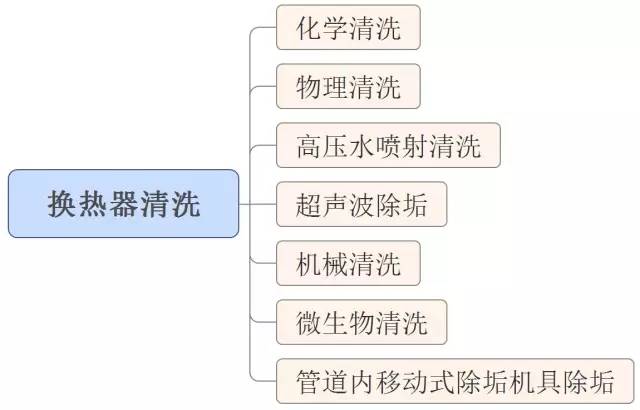

二、换热器清洗方法

其中以化学清洗法和物理清洗最为常见。

三、清洗剂的选择

清洗剂主要指的是酸性清洗剂,常用无机酸和有机酸。

选择清洗剂时一般应掌握以下原则:

1、在保证一定时间溶垢的前提下,选用低浓度、常温、安全、经济的清洗剂。

2、试验用清洗剂要根据设备的材质、垢样的状况与组成等情况来确定,在此要着重指出的是不锈钢材质的设备清洗是不允许选用盐酸的,因盐酸酸洗中残余的氯离子会引起不锈钢产生应力腐蚀和晶间腐蚀破裂。

3、一般情况下可选用2种清洗剂,每种清洗剂选用清洗中常用的高、低2种不同浓度,共4种配方用清洗试剂。

4、对一些复杂、特殊的垢样选择范围要宽,可多选用一些试验用清洗剂,对某些复杂的有机垢样要选用特殊有的针对性清洗剂。

根据清洗剂的选择原则,并结合实际情况确定清洗剂。

一般情况下以溶垢的时间为尺度,溶垢时间越短,表明清洗剂对垢样溶解性能越好,因而要选择溶垢时间最短的清洗剂;如溶垢时间相差不大,在考虑溶垢时间的同时,主要从清洗剂选择原则及操作难易等方面衡量,综合分析后,再确定适宜的清洗剂。

在确定清洗剂配方后,最后一项试验工作就是缓蚀剂的选择,它是确定清洗液配方的重要一步,一种较理想的清洗液不仅能清除垢物,更关键地是在除垢的同时,还不能损伤和破坏被清洗设备,否则清洗本身就失去了意义。

缓蚀剂通常根据清洗剂种类、使用温度、浓度等确定缓蚀剂的选择范围,然后依据试验的结果,结合各种因素和实际情况来确定缓蚀剂的种类、使用浓度等。

经过上述的几步,就可科学地确定清洗液的配方,即确定清洗剂的种类、浓度和缓蚀剂的种类、浓度等。

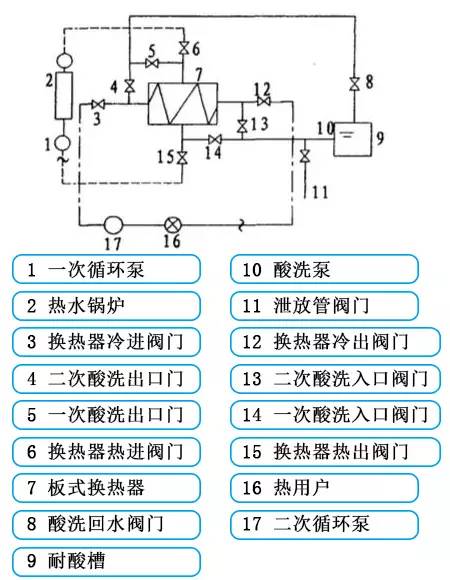

(一)反冲—酸洗法的系统构成

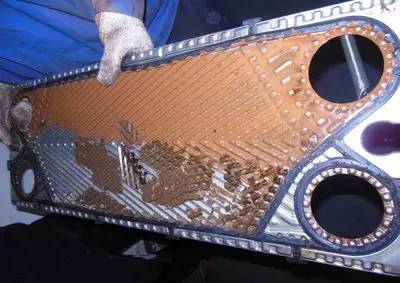

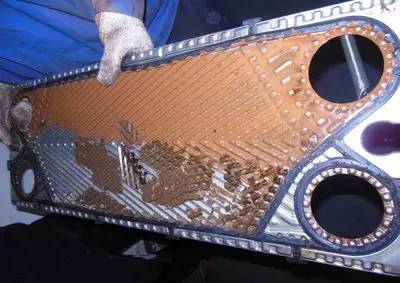

对于板式换热器来说,机械清洗主要是将换热器解体,利用人工方法逐片去掉换热面上的垢层,然后重新组装。此方法只能在换热器完全脱离换热系统时采用,不但费时、费力,而且重新组装时,对换热器的夹紧尺寸要求较高,不易掌握;同时换热片间的封闭垫片易损坏,对设备的维护,保养不利。

反冲—酸洗法的系统原理图:

该方法不但可以使换热器在不脱离换热系统时得到清洗,免去解体的麻烦,而且方法简单,省时省力,周期短,见效快,大大地降低了劳动强度。

图中实线部分即是整个酸洗系统。它由一个酸洗槽⑨,一个酸洗泵⑩及其配套管路、阀门组成。反冲洗法,就是利用高压水所产生的压头,对换热面上的垢层进行反向冲击,使之脱离换热器片,从而排出循环系统。

酸洗法就是利用酸液的浸泡、循环来清洁换热面,排除污垢,提高换热效果的方法。

(二)反冲—酸洗法的操作步序

多年的实践证明,板式换热器的二次水流程,即冷进、冷出流程一侧较易结垢,且垢层较厚,因此我们以二次水流程的“反冲—酸洗法”为例。具体操作过程如下:

反冲洗时,首先关闭板式换热器的冷进阀门③和冷出阀门⑫,同时打开泄放管阀门⑪,当放净板式换热器⑦中的所有二次水后,再开启冷出阀门⑫,使二次水在换热器内部形成局部逆向流动,利用其产生的压头来冲击附着在换热面上的垢层使较松散的,附着力不强的垢层脱离换热面,从而排出循环系统。

1、在进行反冲洗时应注意:

反冲的时间不宜过长,每次冲洗的遍数不宜过多。一股以每次1分钟为宜,进行3~5遍,直至排出的水清澈,透明为止,因为时间过长,次数过多会导致反冲的效果不明显,同时使系统中的热量损失过多。

2、酸洗分为十个步骤:

(1)封闭过程:在保持一、二次循环回路畅通的情况下,关闭管路的所有阀门。

(2)脱离过程:即整个换热器的二次循环脱离热交换系统。也就是关闭换热器冷进、冷出阀门③和⑫。

(3)排空过程:打开泄放管阀门⑪和二次酸洗入口门⑬,排空换热器中的蓄水后,关闭阀门⑪。

(4)打药过程:启动酸洗泵⑩,同时打开二次酸洗出口阀门④和酸洗回水阀门⑧;将酸洗槽⑨中的酸液注入换热器中,直至酸洗回水管中有药液流出。

(5)封闭过程:依次关闭二次酸洗入口阀门⑬酸洗泵⑩、二次酸洗出口阀门④和酸洗回水阀门⑧,封闭二次酸洗管路。

(6)浸泡过程:根据所选用的药液酸性来确定静态浸泡时间,对换热器的二次换热面静态浸泡。

(7)循环过程:依次开启二次酸洗出口阀门④、酸洗回水阀门⑧,酸洗泵⑩及二次酸洗入口阀门⑬,使整个二次酸洗系统动态循环。

(8)排放过程:在酸液循环一定时间后打开泄放管阀门⑪,排净残液,关闭酸洗系统。

(9)中和过程:在耐酸槽⑨中加入配制好的碱液,通常为Na3PO4或Na2CO3溶液,重复步骤3至8。

(10)恢复过程:重新缓慢打开换热器冷出阀门⑫和换热器冷进阀门③,使二次循环正常运行。

对一次循环的反冲洗和酸洗过程与二次循环的清洗过程相仿。所用酸为硝酸或磷酸,其最高浓度4%/最高温度60℃。

过程设备网整理发布,转载请注明出处。