【导读】换热器被广泛应用于冶金、化工等工业领域中。换热器强化传热技术的应用能够节能环保,降低运营成本。

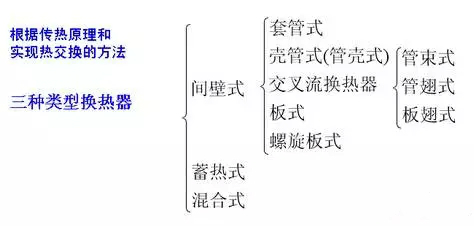

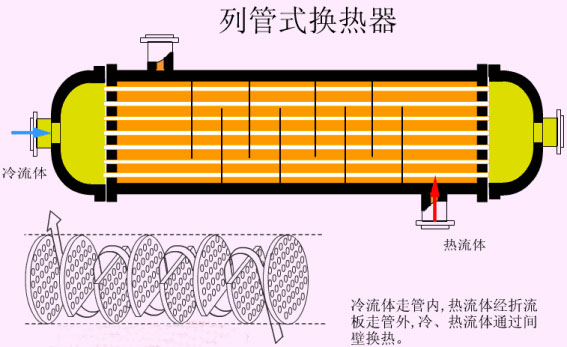

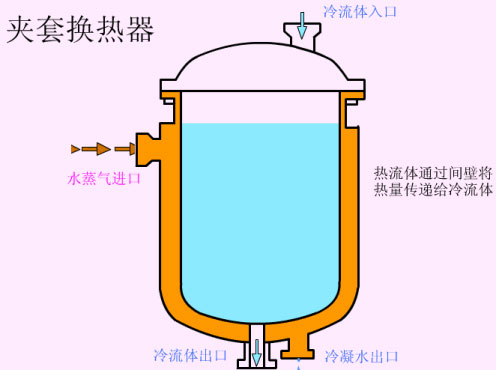

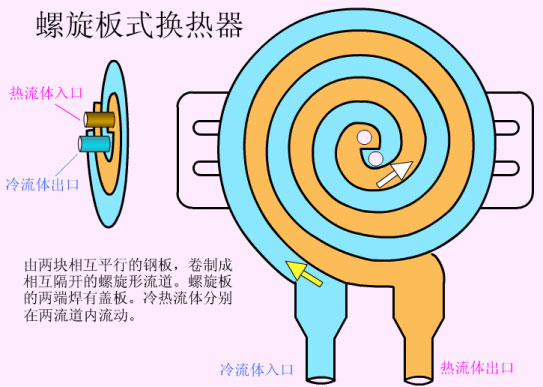

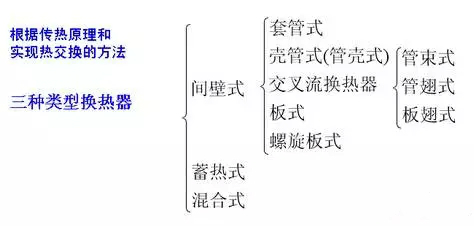

一、换热器的分类及工作原理

先来三张图提供给大家温故一下换热器的工作原理。

二、强化传热的手段概述

换热器传热强化通常使用的手段包括三类:扩展传热积(F);加大传热温差;提高传热系数(K)。

1、扩展传热面积F

扩展传热面积是增加传热效果使用最多、最简单的一种方法。

现在使用最多的是通过合理地提高设备单位体积的传热面积来达到增强传热效果的目的。

如在换热器上大量使用单位体积传热面积比较大的翅片管、波纹管、板翅传热面等材料,通过这些材料的使用,单台设备的单位体积的传热面积会明显提高,充分达到换热设备高效、紧凑的目的。

2、加大传热温差Δt

加大换热器传热温差Δt是加强换热器换热效果常用的措施之一。

在换热器使用过程中,提高辐射采暖板管内蒸汽的压力,提高热水采暖的热水温度,冷凝器冷却水用温度较低的深井水代替自来水,空气冷却器中降低冷却水的温度等,都可以直接增加换热器传热温差Δt。

但是,增加换热器传热温差Δt是有一定限度的,我们不能把它作为增强换热器传热效果最主要的手段。

依靠增加换热器传热温差Δt只能有限度的提高换热器换热效果;同时,传热温差的增大将使整个热力系统的不可逆性增加,降低了热力系统的可用性。

3、增强传热系数(K)

增强换热器传热效果最积极的措施就是设法提高设备的传热系数(K)。

换热器传热系数(K)的大小实际上是由传热过程总热阻的大小来决定,换热器传热过程中的总热阻越大,换热器传热系数(K)值也就越低;换热器传热系数(K)值越低,换热器传热效果也就越差。

换热器在使用过程中,其总热阻是各项分热阻的叠加,所以要改变传热系数就必须分析传热过程的每一项分热阻。

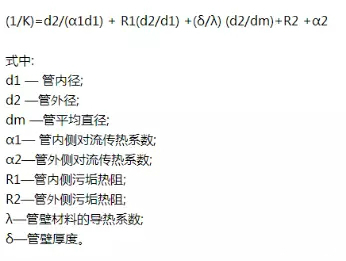

从上式中可知: 要提高传热系数, 必须设法提高α1 和α2及λ,降低δ和内外污垢热阻R1 和R2。

三、强化传热技术

强化传热技术分为被动式强化技术和主动式强化技术。前者是指除了介质输送功率外不需要消耗额外动力的技术;后者是指需要加入额外动力以达到强化传热目的的技术。

1、被动式强化传热技术

(1)处理表面

包括对表面粗糙度的小尺度改变和对表面进行连续或不连续的涂层。

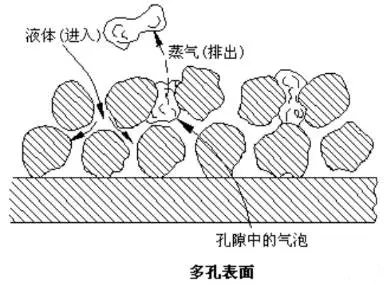

可通过烧结、机械加工和电化学腐蚀等方法将传热表面处理成多孔表面或锯齿形表面,如开槽、模压、碾压、轧制、滚花、疏水涂层和多孔涂层等。

此种处理表面的粗糙度达不到影响单相流体传热的高度, 通常用于强化沸腾传热和冷凝传热。

(2)粗糙表面

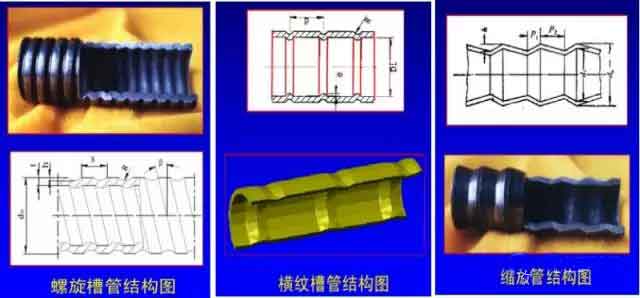

通常,可通过机械加工、碾轧和电化学腐蚀等方法制作粗糙表面。

粗糙表面主要是通过促进近壁区流体的湍流强度、阻隔边界层连续发展减小层流底层的厚度来降低热阻, 而不是靠增大传热面积来达到强化传热的目的, 主要用于强化单相流体的传热, 对沸腾和冷凝过程有一定的强化作用。

基于粗糙表面技术开发出的多种异形强化传热管在工业生产中的应用颇为广泛, 包括有: 螺旋槽管、旋流管、缩放管、波纹管、针翅管、横纹槽管、强化冷凝传热的锯齿形翅片管和花瓣形翅片管、强化沸腾传热的高效沸腾传热管以及螺旋扭曲管。

(3)扩展表面

其强化传热的机理主要是此类扩展表面重塑了原始的传热表面, 不仅增加了传热面积,而且打断了其边界层的连续发展, 提高了扰动程度,增加了传热系数,从而能够强化传热,对层流换热和湍流换热都有显著的效果。

不仅用于传统的管壳式换热器管子结构的改进,而且也越来越多的应用于紧凑式换热器。

目前已开发出了各种不同形式的扩展表面, 如管外翅片和管内翅片、叉列短肋、波型翅多孔型、销钉型、低翅片管、太阳棒管、百叶窗翅及开孔百叶窗翅(多在紧凑式换热器中使用)等。

(4)扰流装置

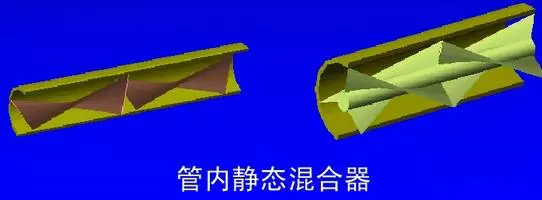

把扰流装置放置在流道内能改变近壁区的流体流动,从而间接增强传热表面处的能量传输,主要用于强制对流。

管内插入物中有很多都属于这种扰流装置, 如金属栅网、静态混合器及各式的环、盘或球等元件。

(5)漩涡流装置

包括很多不同的几何布置或管内插入物,如内置漩涡发生器、纽带插入物和带有螺旋形线圈的轴向芯体插入物。

此类装置能增加流道长度并能产生旋转流动或(和)二次流,从而能增强流体的径向混合,促进流体速度分布和温度分布的均匀性, 进而能够强化传热。

主要用于增强强制对流传热, 对层流换热的强化效果尤其显著。

(6)螺旋盘管

其应用可提高换热器的紧凑度,它所产生的二次流能提高单相流体传热的传热系数, 也能增强沸腾传热。

(7)表面张力装置

包括利用相对较厚的芯吸材料或开槽表面来引导流体的流动, 主要用于沸腾和冷凝传热。

芯吸作用常用在没有芯吸材料冷却介质就不能到达受热表面的情形,常见的如热管换热器;还对水中表面的沸腾换热强化非常有效。

(8)添加物

包括用于液体体系的添加剂和用于气体体系的添加剂。

液体中的添加剂包括用于单相流的固体粒子与气泡和用于沸腾系统的微量液体;气体中的添加剂包括液滴和固体粒子, 可用于稀相(气固悬浮液)或密相(流化床)。

(9)壳程强化

一是改变管子外形或在管外加翅片,即通过管子形状或表面性质的改造来强化传热。

二是改变壳程挡板或管间支撑物的形式,尽可能消除壳程流动与传热的滞留死区, 尽可能减少甚至消除横流成分, 增强或完全变为纵向流。

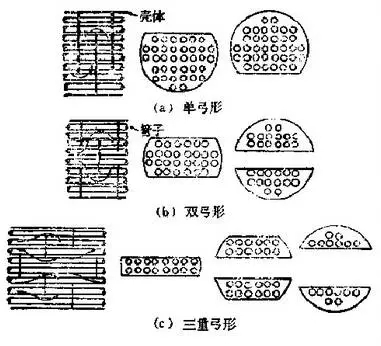

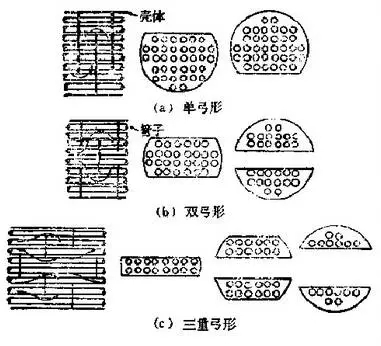

近年研究出的许多新的壳程支撑结构,有效弥补了单弓形折流板支撑物的不足。

如双弓形折流板、三弓形折流板、螺旋形折流板、整圆形折流板、窗口不排管、波网支撑、折流杆式、空心环式、管子自支撑、扭曲管和混合管束换热器式等。

2、主动式强化传热技术

(1)机械搅动

包括用机械方法搅动流体、旋转传热表面和表面刮削。带有旋转的换热器管道的装置目前已用于商业应用。

表面刮削广泛应用于化学过程工业中黏性流体的批量处理, 如高黏度的塑料和气体的流动,其典型代表为刮面式换热器, 广泛用于食品工业。

(2)表面振动

无论是高频率还是低频率振动,都主要用于增强单相流体传热。其机理是振动增强了流体的扰动,从而使传热得以强化。

利用流体诱导振动来强化传热, 依靠水流本身激发传热元件振动,会消耗很少的能量。

利用流体诱导振动强化传热既能提高对流传热系数, 同时又能降低污垢热阻, 即实现了所谓的复合式强化传热。

(3)流体振动

由于换热设备一般质量很大, 表面振动这种方法难以应用,然后就出现了流体振动,该方法是振动强化中最实用的一种类型。

所使用的振荡发生器从扰流器到压电转换器,振动范围大约从脉动的1Hz到超声波的106Hz。主要用于单相流体的强化传热。

(4)静电场

静电场可以使传热表面附近的流体产生较大的主体混合, 从而使传热强化。

静电场还可以和磁场联合使用来形成强制对流。静止流体中加足够强度静电场所形成的电晕风能在一定条件下强化单相流体的传热。

(5)喷射

包括通过多孔的传热表面向流动液体中喷射气体, 或向上游传热部分喷注类似的流体。

(6)抽吸

包括在核态沸腾或膜态沸腾中通过多孔的受热表面移走蒸汽和在单相流中通过受热表面排出液体。

有研究预测, 抽吸能大大提高层流流动和湍流流动的换热系数。

四、总结

两个或两个以上这些传热强化技术可以复合使用,从而达到比仅仅使用一种技术更好的强化传热效果, 这种复合使用被称为复合式强化传热技术。

过程设备网整理发布,转载请注明出处。