1. 概述

在铝合金表面处理精加工行业常用强无机酸(磷酸,硫酸,硝酸)来去除表面的氧化物以减少对后续生产操作的影响。在很大程度上这些氧化物是被酸溶解的,并且随着溶解的铝合金表面处理浓度的增加游离酸的浓度也相应减少。虽然新的酸可被加入到溶液中以弥补这一点,但是当铝合金表面处理浓度增加的时候,氧化物去除率(酸洗)通常会降低。当氧化皮不再被充分去除的时候,这些酸液就必须被倒掉。

这种操作方法会引起生产率有关的问题。含有溶解的铁含量很低的新配制的酸洗浴是非常强劲的,并可能导致过度酸洗。由于酸洗而接近报废的质量不合格的材料也可能会产生。返工可能是必要的,以防止出现后续的表面处理工艺问题。

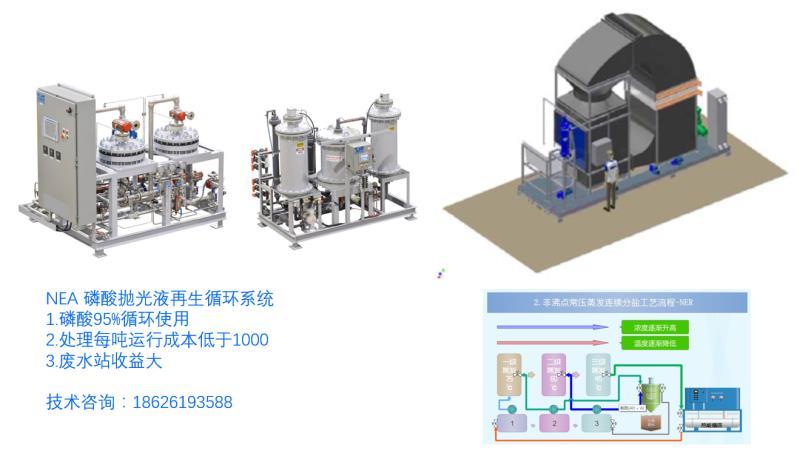

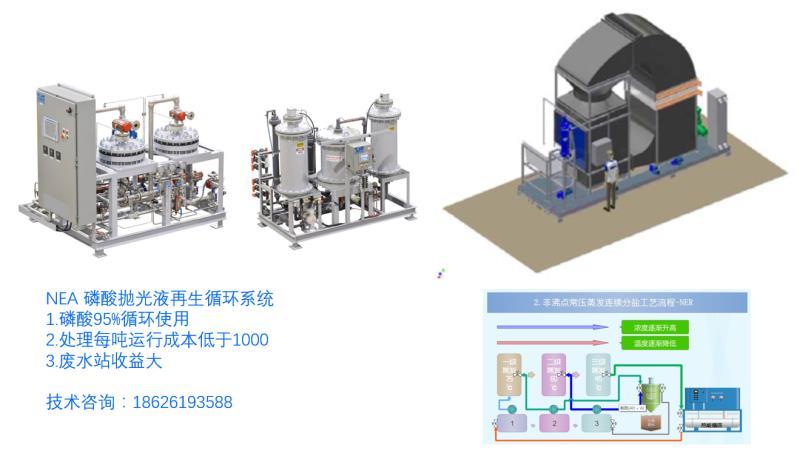

此外,用废了的磷酸基抛光液也包含了大量的未使用的或“游离”酸。用废了的磷酸基抛光液中的游离酸代表了有价值的化学品和废物处理的责任双方面的的亏损。因此磷酸基抛光液的连续电化学抛光/化学抛光可以提供为铝合金精装饰生产商带来如下优势:

降低返工率,统一产品质量

增加平均的酸洗速度

减少化学品消耗

减少废物处理要求

2. 废磷酸抛光液处理工艺

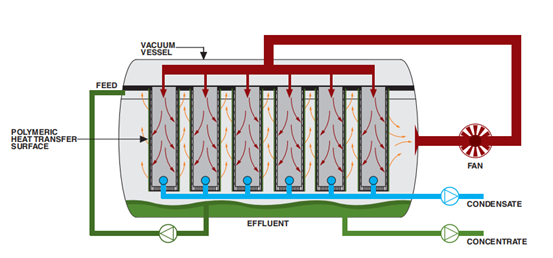

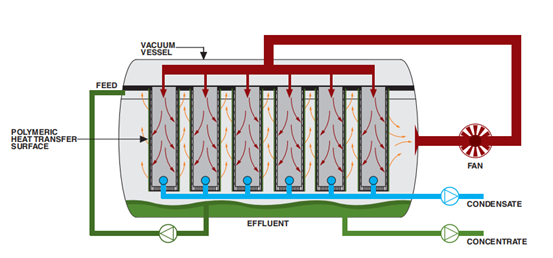

固定短床技术+特种分离膜技术(有吸附强酸而排除这些酸的铝合金表面处理盐的能力的特殊固定短床技术)。并且这些酸可以很容易地用水从固定短床技术粒上冲洗出来。虽然这现象,被称为“酸迟滞” ,研究人员在六十年代初已经发现了这种现象,但是它在那时候并没有被成功的商业化,这很可能是由于传统的 IX 设备设计的局限性。

当今酸迟滞工作正在进行中,多伦多大学发明了一种新的固定短床技术工艺。这种全新的方法近似于固定短床技术体现了一些独特的设计特点:

细网固定短床技术粒—增加每立方英尺的表面积,提高反应动力学

矮固定短床技术床—减少压力降和设备尺寸

固定固定短床技术床—尽量减少相互混合和稀释进料和再生时间

逆流进水—以最大限度地提高进料和再生步骤的化学效率

3. 磷酸抛光液处理系统设计

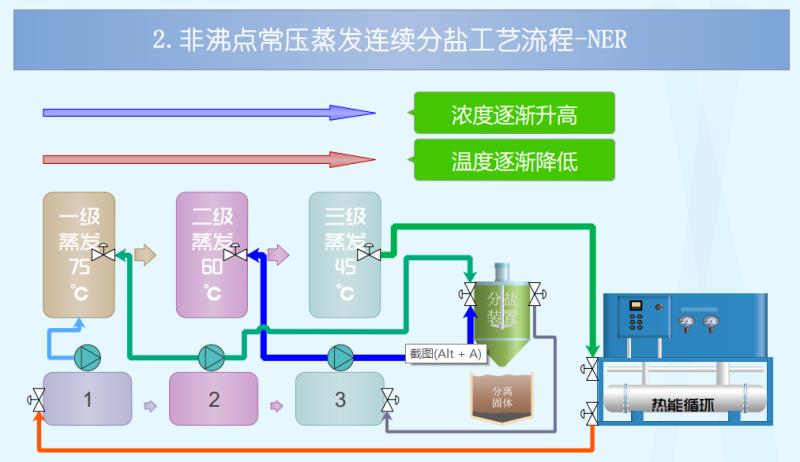

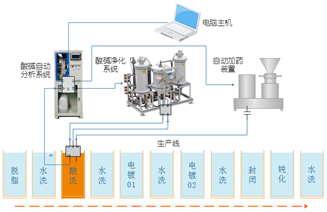

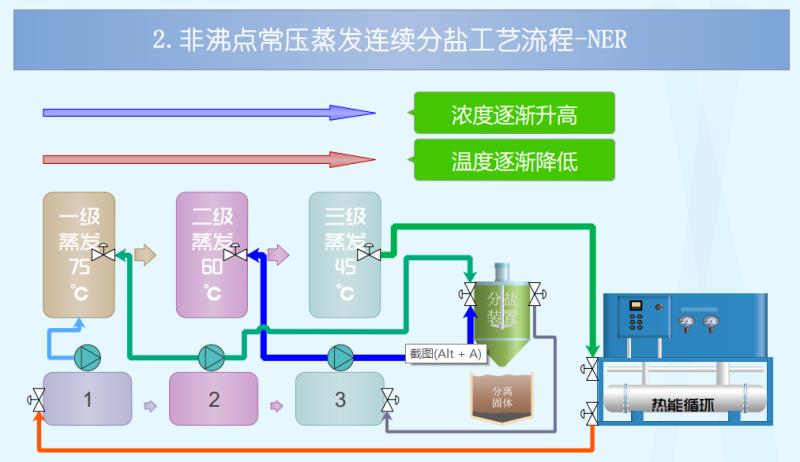

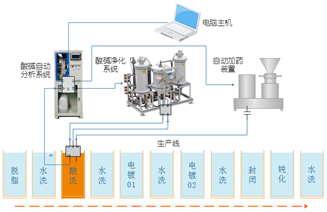

待回收的磷酸抛光液液首先进入过滤隔油池,去除固体颗粒后自流入磷酸抛光液池,由泵压送至过滤器,进一步去除杂质,出水进入缓冲箱,再经泵压送入复合膜+固定床技术吸收罐,铝合金表面处理盐排出复合膜+固定床技术吸收罐,经复合膜+固定床技术吸收罐吸附的游离酸再用纯水脱附固定短床技术床上的游离酸,经过低温蒸发浓缩后,生成的再生酸再回用于生产工艺中。