| 时间:2017-11-01 | 来源:TuKai | 浏览次数:1954 |

蒸发(或蒸馏法)虽然是一种古老的方法,但由于技术不断地改进与发展,该法至今仍是浓缩或制淡水的主要方法。

蒸馏过程的实质就是水蒸气的形成过程,其原理如同海水受热蒸发形成云,云在一定条件下遇冷形成雨,而雨是不带咸味的。

根据所用能源、设备、流程不同主要可分多效蒸发、多级闪急蒸发、蒸汽压缩蒸发(MVR)等。

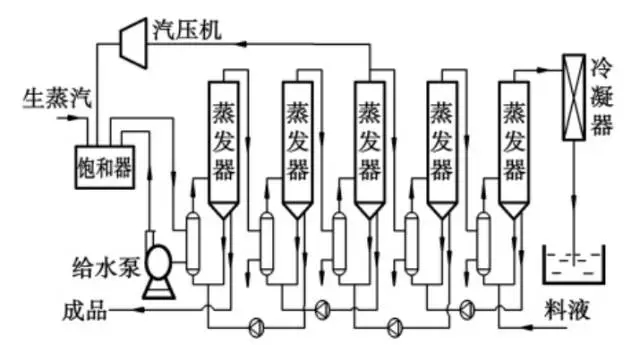

1.多效蒸发技术

(1)原理:

多效蒸发是由单效蒸发组成的系统。将前一蒸发器产生的二次蒸汽引入下一蒸发器作为加热蒸汽,并在下一效蒸发器中冷凝成蒸馏水,如此依次进行。

原料水进入系统方式:有逆流、平流(分别进入各效)、并流(从第1效进入)和逆流预热并流进料等。

(2)优点(多级闪蒸比较)

多效蒸发的换热过程是沸腾和冷凝传热,是相变传热,因此传热系数是很高。总的来说多效蒸发所用的传热面积比多级闪蒸少。

多效蒸发通常是一次通过式的蒸发,不像多级闪蒸那样大量的液体在设备内循环,因此动力消耗较少;

多效蒸发的浓缩比高;

多效蒸发的弹性大。

(3)多效蒸发的工艺流程分类

多效蒸发的工艺流程主要有三种,顺流、逆流和平流。

a.顺流:

是指料液和加热蒸汽都是按第一效到第二效的次序前进。

特点:

多效的真空度依次增大,即绝对压力依次降低;

故料液在各效之间的输送不必用泵,而是靠压差自然流动到后面各效;

温度也是依次降低,故料液从前一效通往后一效时就有过热现象,也就是发生闪蒸,产生一些蒸汽,即淡水;

对浓度大,黏度也大的物料而言,后几效的传热系数就比较低;而且由于浓度大,沸点就高,各效不容易维持较大的温度差,不利于传热。

b.平流

平流是指各效都单独平行加料,不过加热蒸汽除第一效外,其余各效皆用的是二次蒸汽。

适用于:容易结晶的物料,如制盐,一经加热蒸发,很快达到过饱和状态,结晶析出。

在水处理过程中主要是要获取淡水,不需用逆流和平流,而且逆流和平流没有顺流的热效率高。

c.逆流:

逆流是指进料流动的路线和加热蒸汽的流向相反。原料从真空度最高的末一效进入系统,逐步向前面各效流动,浓度越来越高,所以料液往前面一效送入时,不仅没有闪蒸,而且要经过一段预热过程,才能达到沸腾。

可见和顺流的优缺点恰好相反。对于浓度高时黏度大的物料用逆流比较合适,因为最后的一次蒸发是在温度最高的第一效。所以虽然浓度大,黏度还是可以降低一些,可以维持比较高的传热系数。这在化工生产上采用较多。

2.多效蒸发工艺及设备简介

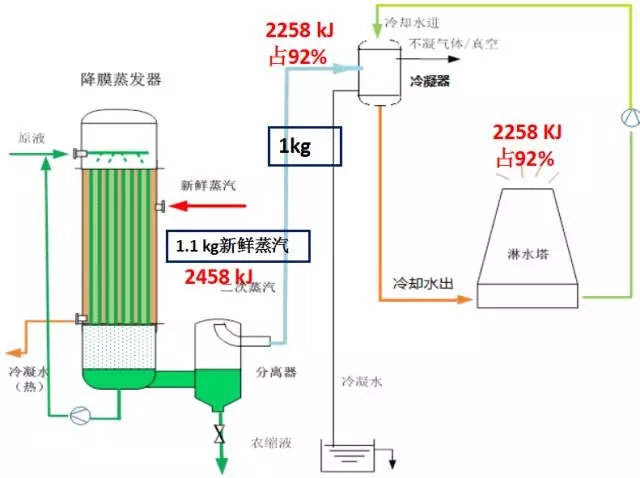

根据单效蒸发器的分析,蒸发量 D/加热蒸汽量D0=0.91,或者D0/D=1.1,即1kg蒸汽可以蒸出0.91kg的淡水。

如果将蒸出的二次蒸汽通往第二个蒸发器的加热室去作为加热用,那么同样1kg的二次蒸汽又可以蒸出0.91kg的淡水。

以此类推,效数越多,利用1kg加热蒸汽可以蒸发出的淡水也越多,这从热量的利用上来讲是有利的。实际上,由于溶液有沸点升高现象,管线有流动阻力损失,使温差有损失,再加上效数多了,即使保温很好,散热面积大了,热损失也增多,所以当效数增多时,热量利用的效率也随之有所降低。

考虑到效数增加则设备的投资增大,故实际采用效数应该有一最佳点。

3. 3种主要组成多效蒸发系统的蒸发器

(1)浸没管式(ST)

该种蒸发器是加热管被料液浸没的一大类蒸发设备。广义的浸没管蒸发器又有多种样式,有直管、蛇管、U形管以及竖管、横管等结构。

料液在蒸发器中的流动方式有:自然对流循环和强制循环两类。这种蒸发器出现较早、操作方便,但结垢严重、盐水静液柱高、温差损失大,故效数不宜太多,一般在6效以下。

(2)竖管蒸发(VTE)这里是指管内降膜式蒸发器。

两个基本优点,一是因管内为膜状汽化,传热壁两侧都有相变,故传热系数高。且消除了料液的静液柱所造成的温差损失。系统的浓缩率比较高,低浓度溶液如海水淡化,目前一般设计的效数为11~13效,造水比可达9~10。

结垢问题,特别是当液体分配不均或者水量不足时,在管的内壁可能形成干区,结垢的危险性增大。因此在防垢和清垢方面有较高的要求。

一般说来,在这类蒸发系统中晶种法不宜采用,主要靠化学法防垢加上温度、浓度的合理设计。

(3)横管薄膜式(HTE)

该种蒸发器是循环料液通过喷淋装置在横管束的管外形成液膜,加热蒸汽(或前效二次蒸汽)在管内凝结。

它具有与竖管降膜式相同的优缺点,但设备高度远比竖管降膜式为小,装置紧凑,所有各效的管束、喷淋管和汽水分离器都装在一个筒体中,因而热损失小,能耗低。

由于温度低,结垢和腐蚀都大大减轻,保证了较高的传热系数;此外汽相阻力小,又消除了静液头损失,传热温差可以很小,尤其适于使用低位热能。

MVR技术在蒸发结晶中的应用

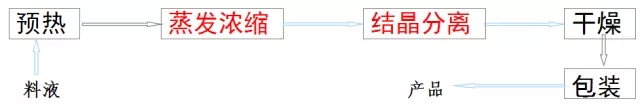

1.典型的蒸发浓缩(结晶)工艺

(1)单效蒸发(1kgH2O为例)

新鲜蒸汽大量热量→二次蒸汽→冷却水→大气,,冷却塔消耗大量循环水以及电能(泵)运行,造成三重浪费。

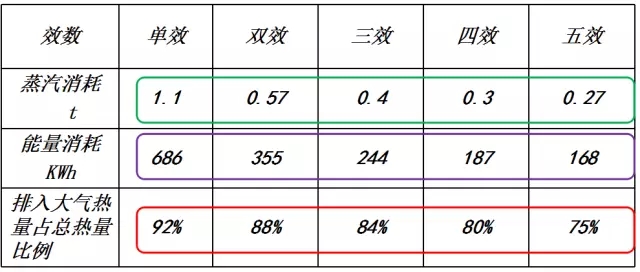

(2)能耗与效数关系(蒸发量为1 t H2O为例)

2.MVR的工作原理

(1)MVR的作用

MVR—机械蒸汽再压缩,是指将蒸发(蒸馏等)过程的二次蒸汽(温度低、压力低而无法利用)用压缩机进行压缩,提高其温度、压力,重新作为热源加热需要被蒸发的物料,从而达到循环利用蒸汽的目的,使蒸发过程不需要外加蒸汽;即用少量的电能获得较多的热能,从而减少系统对外界能源的需求的一项高效节能技术。

(2)MVR 热泵特性与分析

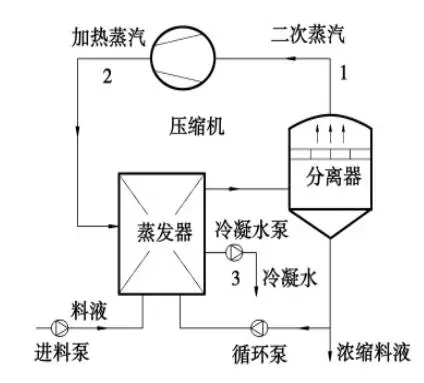

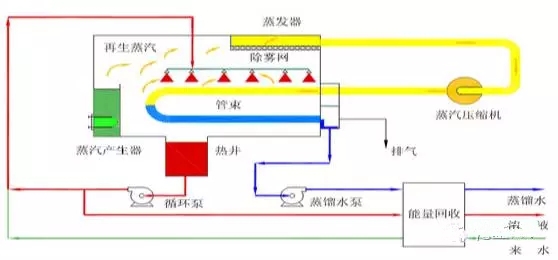

MVR 热泵流程图

根据 MVR 热泵系统的工作原理可知, 其效率取决于回收利用的潜热值与输入的机械功之间的比较。

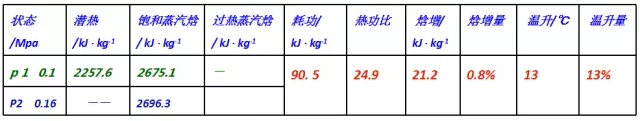

下表以常压下基本循环的状态变化为例, 通过模拟计算表明其在能源利用效率方面的优势。

MVR 热泵计算分析

从上表看出,系统消耗 90. 5 kJ/kg 的压缩功,就可以回收利用2257.6 kJ/kg的潜热,热功比达到了24.9。工质的热焓仅增加0.8%,但其温度提高了 13%, 相当于输入少量的高品位机械能, 却把大量的低品位热能转化成为可资利用的高品位热能,从而提高了能源利用效率。

(3)MVR系统流程工艺进展

MVR单效蒸发系统

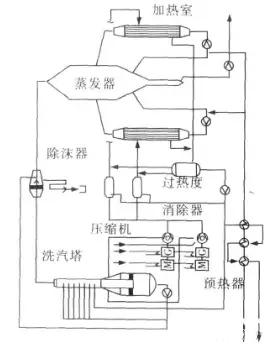

MVR 热泵装置结合不同的处理工艺过程, 需要提供适宜的传热温差。蒸发过程中传热温差和压差大小一般与处理料液的热敏性有关, 高热敏性料液适宜于小温差条件下多梯度分阶段进行。

MVR 热泵系统的工艺流程也设计成单效蒸发和多效蒸发。单效蒸发系统的流程简单, 操作较方便, 适合于水分蒸发量大,热敏物性较弱,允许大温差传热,只需蒸发一次就可达到浓缩要求的溶液。

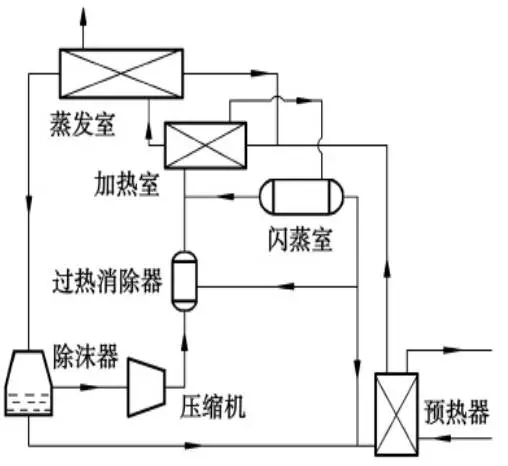

(4)MVR 热泵的多效蒸发工艺

MVR 系统多效蒸发方式适合于处理热敏较敏感, 不宜进行大温差传热的溶液蒸发,同时其也可用于蒸发量较大的工艺场合。

3.MVR系统

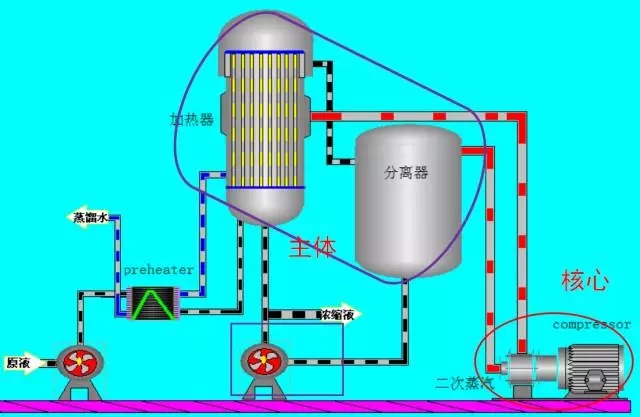

(1)核心流程及组成

蒸发器:主体设备,包含加热器、分离器、循环泵。压缩机系统:核心设备,压缩二次蒸汽提供蒸发热源,提高二次蒸汽的热焓。

预热器:余热利用及提高进料温度

真空系统:维持整个系统的真空度,从装置中抽出部分不凝气体以及溶液带入的气体,以达到系统稳定的蒸发状态。

控制系统:PLC或DCS系统。压缩机转速、阀门、流量计、温度、压力的控制调节,以达到自动蒸发、清洗、停机等操作。自动报警,系统自动保护,以保持系统动态平衡。

(2)MVR的优势

(3)降膜蒸发器注意事项

降膜蒸发器换热管内的成膜均匀程度和成膜厚度是降膜蒸发器安全高效工作的重要保证;

溶液分布器的布液效果优劣, 换热管管壁出现液膜不均时产生的后果不仅仅是蒸发效率大大降低, 同时可能造成换热管局部温度过高, 出现“干烧” 现象, 长期持续下去将明显减少其使用寿命。

管内液膜不均导致的蒸发不均问题还会在蒸发过度的管壁处析出部分溶质, 集聚其表面后形成结垢。

此外, 高温下蒸发溶液内所含物质会呈现较强的腐蚀特性, 在工艺设计过程中需要引起注意, 可通过采取使用防腐性换热器材料等措施来解决。

4.MVR在蒸发结晶中的应用

(1)海水淡化领域

目前国内海水淡化技术主要有反渗透法和蒸馏法。其中蒸馏法主要包括多级闪蒸、低温多效蒸馏和压气蒸馏技术(VC)。由于MVR技术节能最为显著,因此应用较广泛。

基本原理:

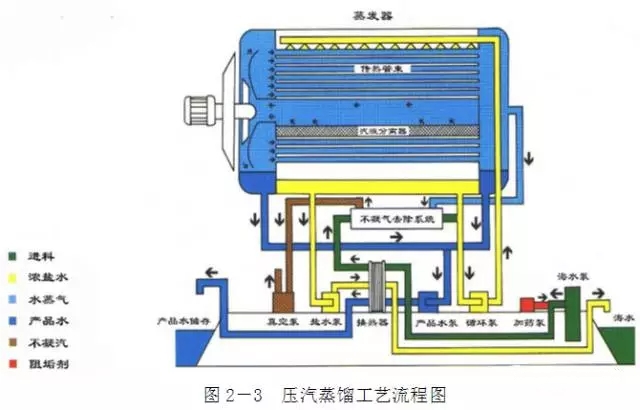

海水蒸发过程所产生的二次蒸汽,经压缩机增压,蒸汽饱和温度相应提高,再输入到蒸发器管束内,作为进料海水蒸发的热源,并自身冷凝为淡化水。

工艺流程:

进料海水用极少量阻垢剂预处理后,进入一个板式换热器,回收自蒸发器排放出的浓盐水和淡化水热量。之后,与循环的浓盐水混合,进入到蒸发器中,喷淋到水平传热管束的外表面上,喷淋量刚好在管子表面形成连续的液膜,与管束内经压缩机增压的蒸汽热交换。管内蒸汽冷凝成淡水导出,管外一部分盐水产生蒸发,通过汽液分离器出去夹带的液滴之后,蒸汽进压缩机并导入传热管束内,如此构成二次蒸汽不断的循环和潜热交换。如上图2-3所示。

主要优缺点:

压气蒸馏与多效蒸馏的技术十分类似,差别在于前者使用压缩机,后者使用蒸汽驱动。

适用范围:适用于仅有电能的地方,主要建造中小型装置。

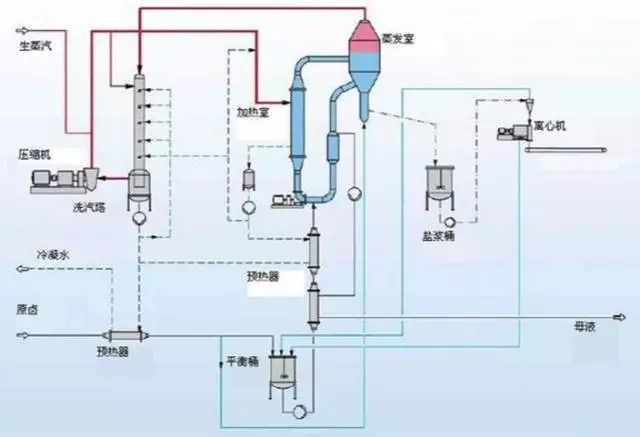

(2)制盐领域

MVR制盐工艺,可以很好地解决现有制盐生产因为能源涨价所造成的成本大幅度升高问题,是制盐企业减少能源消耗,提高产品质量,降低生产成本,提高经济效益的最佳选择.

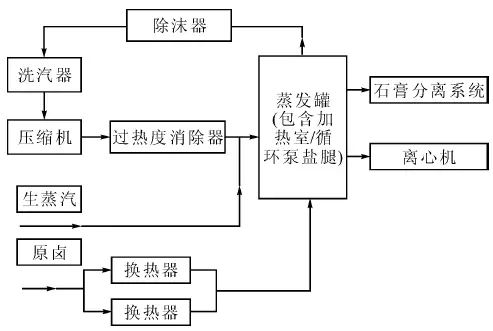

工作原理:

首先采用生蒸汽加热卤水到沸点,来自蒸发器的低温低压二次蒸汽为压缩机所吸入,通过压缩机的绝热压缩作用,提高二次蒸汽的压力和饱和温度,然后送回原蒸发器的加热室,作为加热蒸汽使用。压缩机在此过程中消耗一定的有用能。加热蒸汽进入加热室后与卤水换热,蒸发出水份,即二次蒸汽。二次蒸汽为压缩机吸入,形成循环过程。

工艺流程:

工艺流程框图

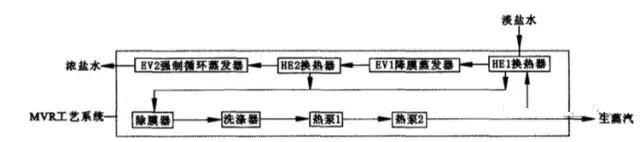

MVR技术图

系统组成:

蒸发系统、二次蒸汽洗涤系统、蒸汽压缩系统、压缩蒸汽过热度消除系统、进罐卤水预热系统、离心脱水干燥系统、冷凝水系统、生蒸汽系统、其它系统,根据物料不同,通常有卤水处理系统,石膏晶种法需要有石膏系统。含硝卤水需要有提硝系统等。

(3)废水处理领域

许多生产领域会产生含有大量的无机盐的废水,如氯化钠、硫酸钠、碳酸钠等,这些无机盐一直是废水处理中的难题之一,如果对废水中的无机盐加以回收,这些无机盐既可以作为生产过程的原料、节约成本、避免资源的浪费,又可以避免环境污染,实现资源的循环使用。

蒸发原理:

蒸发原理如下图所示

工艺流程:

通过泵将预热器加热、浓缩处理的制药废水引入MVR蒸发器中,在热交换器中,利用蒸汽对制药工业废水进行循环加热、蒸发、浓缩等处理,得到的蒸馏水回流到预热器中,以用于预热原液;得到的浓缩液和蒸汽则进入液气分离器中,通过液气分离器,分离出的蒸汽进入压缩机内,而分离出的浓缩液则被直接回流至收集罐内,对浓缩液进行处理可回收其中的有用物质。

废水领域主要有:石油废水、香料废水、原药废水、化工废水

(4)全卤制碱领域

氯碱的生产具有能耗高、有污染的特点,因此,烧碱行业必须采用离子膜法制碱工艺,而要用此工艺实现全卤制碱,需处理淡盐水至接近饱和。去掉水分的方式包括膜过滤、多效蒸发、MVR 蒸发、淡盐水返井4 种。

MVR蒸发工艺流程:

流程示意图如图中所示: