【导读】化工厂对塔设备的采用一直是主要的,虽然塔设备的体积较大,对某些过程(如蒸馏)能耗比较高,但由于它在技术上已相当成熟和能连续处理大量物料,因而长期以来在化工生产中被广泛采用。

一、板式精馏塔

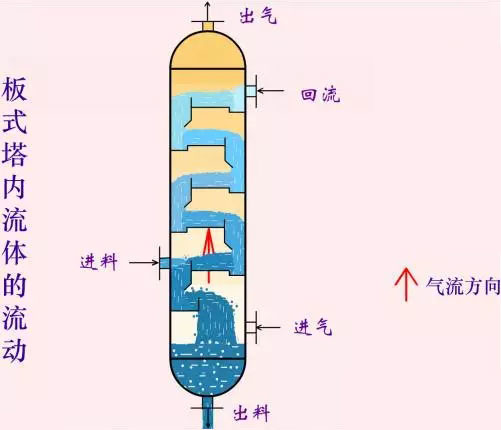

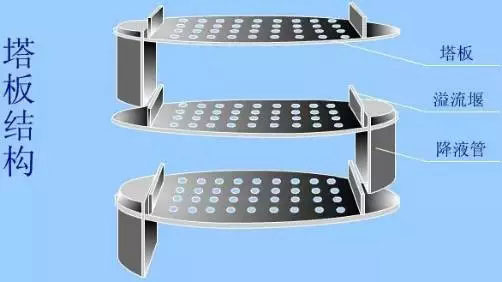

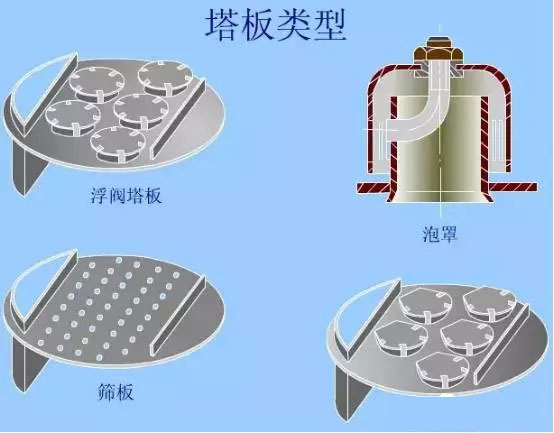

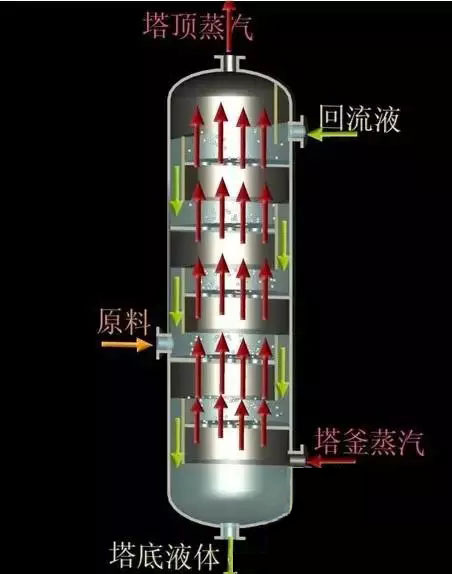

塔操作时,塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。溢流堰的作用是使塔板上保持一定厚度的液层。气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。在塔板上,气液两相密切接触,进行热量和质量的交换。在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化。

板式塔为逐级接触式气液传质设备,它主要由圆柱形壳体、塔板、溢流堰、降液管及受液盘等部件构成。

性能特点:

板式塔有充分的气液接触和较大的处理能力,同时具有较小的压降、泄漏和夹带,且板式塔结构简单、操作可靠、便于安装和较低的投资。对板式塔的优化设计却是很复杂的,它不仅需要有理论知识,还需要有足够的实践经验。

二、筛板萃取塔

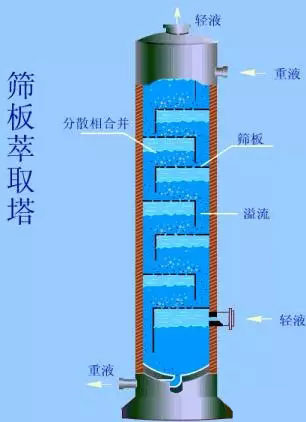

塔底引入轻相(分散相)经筛孔分散后,在重相(连续相)中上升,到上一层筛板下部聚成一层轻液再分散。再分散的过程即萃取传质过程,塔顶和塔底分别得到萃取相和萃余相。

性能特点:

筛板萃取塔由于其处理量大、结构简单、造价低廉而被广泛应用于化工生产过程中。塔内液液两相的流动结构对传质效率有着重要影响,同时连续相的流动结构又与塔内件结构密切相关。但其操作弹性小,处理脏沾物料时容易堵塞。

三、填料萃取塔

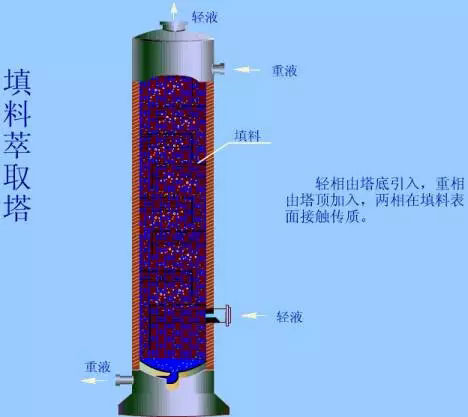

目前,填料塔技术在基础研究与应用方面有了很大进展,但由于填料塔内部流体流动及传质过程的复杂性,致使填料塔的设计仍停留在经验与半经验的水平,如传质系数或等板高度的确定、一些流体力学性能的估算等,都有待于进一步加强基础研究。

性能特点:

在萃取设备中,填料萃取塔是应用最广泛的萃取设备之一。它不仅具有结构简单,便于制造和安装等优点,而且由于新刮填料的开发,使填料萃取塔的处理能力大幅度提高,传质效率有所改善,并在低压操作、对热敏物系的分离及节能等方面显示了其特有的优越性。但是由子液液萃取过程两相密度差小,连续相粘度较大、两相轴向返混严重、界面现象复杂。

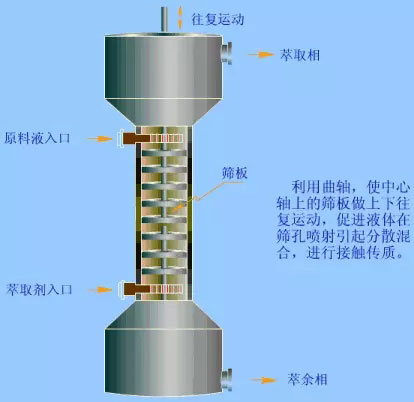

四、往复筛板萃取塔

在中心转动轴上安装有一系列的塔板和减小轴向混合的环形挡板。利用曲轴使中心轴上的筛板做上下往复运动,促进液体在筛孔喷射引起分散混合进行接触传质。

性能特点:

该塔广泛应用于石油、化工、食品和湿法合金工业中,如提纯药物、废水脱酚等。该塔具有通量高,理论级当量高度低,可处理易乳化或含固体颗粒的物料,结构简单等优点。

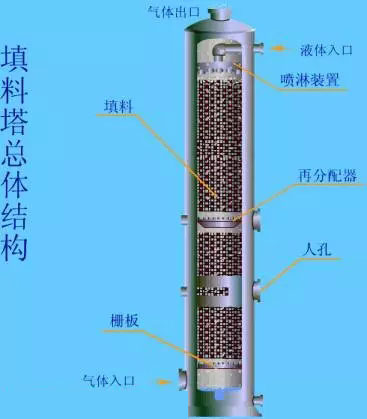

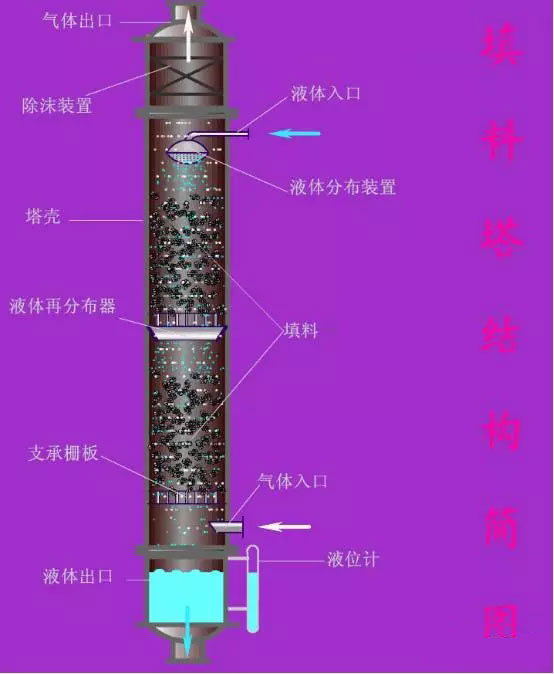

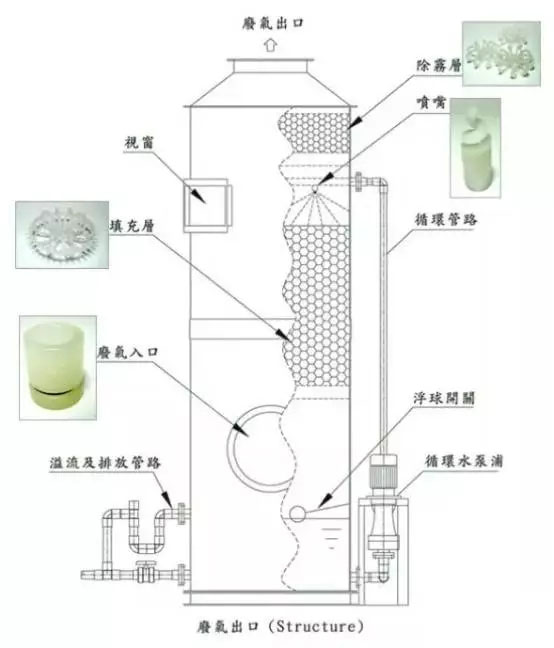

五、填料吸收塔

填料塔塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。气体经过分布装置(小直径塔一般不设气体分布装置)后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上,避免壁流效应。

性能特点:

填料塔具有结构简单,便于用耐腐蚀材料制造,生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。塔径在φ800mm以下时,较板式塔造价低,安装检修容易。

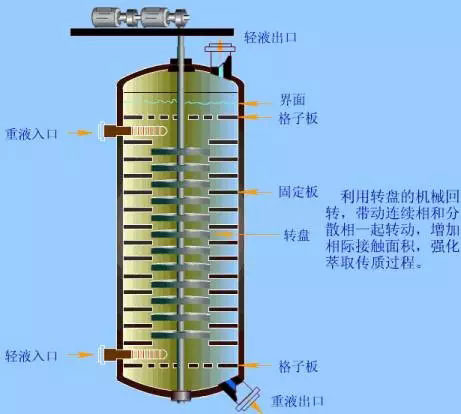

六、转盘筛板萃取塔

转盘萃取塔的有水平静挡板的垂直的圆筒构成。静环挡板为中心开孔的平板,静环挡板将圆筒分成一系列萃取室。萃取室中心有一转盘,转盘的直径略小于静环挡板的开孔直径。一系列转盘平行地安装在转轴上,转盘和轴可以方便地装入塔内。最上面的静环挡板和最下面的静环挡板和塔顶以及最下面的静环挡板和塔底之间形成两个澄清段,分别用于澄清轻相和重相。

工作时轻相和重相分别由塔底和塔顶进入转盘塔,在萃取塔内两相逆流接触。在转盘的作用下分散相形成小液滴,增加两液间的传质面积。完成萃取过程的轻相和重相再分别由塔顶和塔底流出。

性能特点:

利用转盘的机械回转,带动连续相和分散相一起转动增加相际接触面积,强化萃取传质过程。

七、泡罩塔

内装泡罩塔板,上升蒸汽穿过泡罩齿缝与液体接触,气液两相间进行传质传热的塔。塔内装有多层水平塔板,板上有若干个供蒸气(或气体)通过的短管,其上各覆盖底缘有齿缝或小槽的泡罩,并装有溢流管。

操作时,液体由塔的上部连续进入,经溢流管逐板下降,并在各板上积存液层,形成液封;蒸汽(或气体)则由塔底进入,经由泡罩底缘上的齿缝或小槽分散成为小气泡,与液体充分接触,并穿过液层而达液面,然后升入上一层塔板。短管装在塔内的,称内溢流式;也有装在塔外的,称外溢流式。

性能特点:

泡罩塔具有合适的操作弹性、不易堵塞、效率高、易于操作,但其结构复杂、造价高、压降大,泡罩塔广泛用于精馏和气体吸收。

缺点是结构复杂、造价高,板上液层厚,塔板压降大,生产能力及板效率较低。泡罩塔板已逐渐被筛板、浮阀塔板所取代,在新建塔设备较少采用。

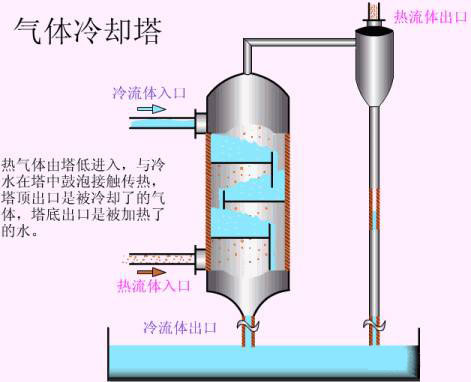

八、气体冷却塔

热气体由塔底进入,与冷水在塔中鼓泡接触传热,塔顶出口是被冷却了的气体,塔底出口是被加热了的水。

性能特点:

工业生产或制冷工艺过程中产生的废热,一般要用冷却水来导走。冷却塔的作用是将挟带废热的冷却水在塔内与空气进行热交换,使废热传输给空气并散入大气中。

冷却塔应用范围:主要应用于空调冷却系统、冷冻系列、注塑、制革、发泡、发电、汽轮机、铝型材加工、空压机、工业水冷却等领域,应用最多的为空调冷却、冷冻、塑胶化工行业。

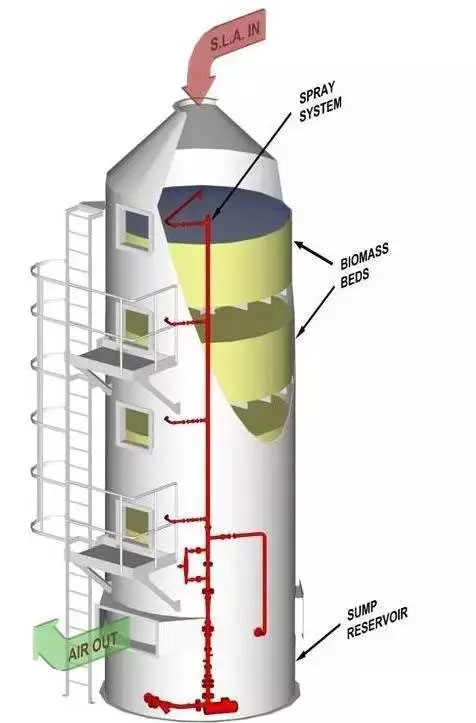

九、洗涤塔

洗涤塔与精馏塔类似,由塔体,塔板,再沸器,冷凝器组成。由于洗涤塔是进行粗分离的设备,所以塔板数量一般较少,通常不会超过十级。

洗涤塔适用于含有少量粉尘的混合气体分离,各组分不会发生反应,且产物应容易液化,粉尘等杂质(也可以称之为高沸物)不易液化或凝固。当混合气从洗涤塔中部通入洗涤塔,由于塔板间存在产物组分液体,产物组分气体液化的同时蒸发部分,而杂质由于不能被液化或凝固,当通过有液体存在的塔板时将会被产物组分液体固定下来产生洗涤作用。

性能特点:

水洗式废气处理系统,价格便宜、处理方法简单;直立式结构最适用于经济空间安装;适用于气态及液态污染源;处理单一污染源;适用于中低风量。

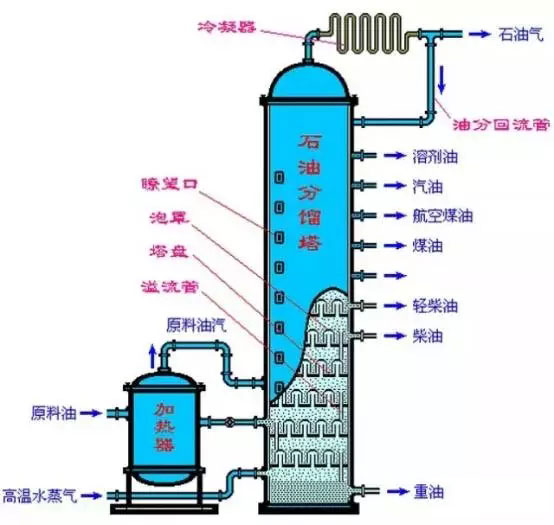

十、分馏塔

分馏塔就是对混合挥发液体(例如石油)进行分馏的一种化工设备。分馏的实质是针对液体混合物沸点的不同,而依次加热分离的结果。分馏要连续进行多次汽化和冷凝,分离出的物质依然是混合物,只不过沸点范围不同,是利用分馏塔在一次操作过程中将混合物多次气化—冷凝过程。分馏塔可以通过塔内的磁环,在有限的空间内,尽分馏塔最大的可能来增大液相混合物的热交换面积。

性能特点:

一般用于精馏分馏的混合物为有机共沸物,板式分馏塔是石油化工企业常用的分离设备。

共沸物从反应釜内首先受热上升至分馏段,沸点低的继续上升,因为塔顶在受到低沸点物的传热后温度和低沸点物一致,所以低沸点物被分馏出来,而较高沸点物没有达到相应的沸点,会受冷却后回流至反应釜内或分馏塔下半部分。待低沸点物被完全馏出后,较高沸点物相继被分馏,然后是高沸点物的馏出,最后反应釜底部是残渣。