【导读】管道仪表流程图是化工工艺设计的重要组成部分。在设计过程中,应根据整个工艺流程图的要求,详细地表示该系统的全部设备、仪表、管道、阀门和其他有关公用工程系统。本文主要介绍管道仪表流程图中压力,温度,泵及容器的典型设计举例。希望本文能帮助大家彻底了解塔,换热器,空冷器,加热炉,压缩机,除尘分离器,夹套管,取样设备等化工行业各种设备的设计方法。

一、加热炉的管道及仪表流程图设计

1、设计要点

①加热炉的物料进出口管道应对称布置(尤其在气液两相流动时,仪表不能计量,阀门不能调节),且不应有大的压力损失,主管必须有足够大的截面。

②为使流量均匀分配,对非两相流流动的管道,除了对称布置外,可在各分、集合管及支管上设控制用阀门及计量设施(一般应装在液相进料管上)。为了校验加热状态,在加热炉出口管线上应设测温仪表,此时可以不考虑管道的对称布置,而利用阀门调节、控制,使物料加热后的温度一致。

③加热炉过热蒸汽放空管道上应设置消声器。

④炉管需要注入水或蒸汽时,应在水和蒸汽管线的引入线上设置切断阀和止回阀,并在两阀中间设一检查阀,以免物料倒入水或蒸汽系统。

⑤在加热炉的入口管线上应安装放气阀,其最小足寸为DN50;在出口管线上应设放净阀。

⑥在加热炉的对流段和辐射段,通常装有一DN50的灭火蒸汽接头。当炉管破裂时,可将灭火蒸汽阀打开,使蒸汽进入炉膛灭火。大型加热炉可能设有多个蒸汽灭火接头。灭火蒸汽一般由新鲜蒸汽管专线引出。由于灭火蒸汽管仅在发生事故时使用,所以从切断阀到加热炉这段管线不用保温,也不必试压,跨距可比一般管线大些,高处不设放空阀,低处钻一些Φ6的泄凝液孔。

2、典型设计示例

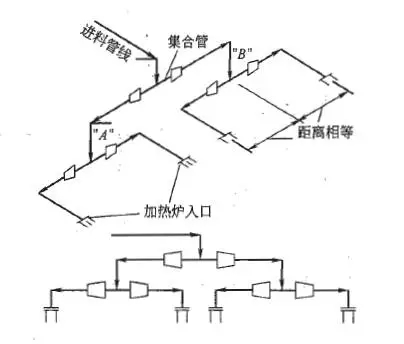

图1 加热炉四路进料的对称管道布置

图1所示为四路进料的加热炉对称管道布置。对称部分的管道长度直径,阀门及管件的数目和形式必须相同。

图2 加热炉八路并流进料的对称管道布置

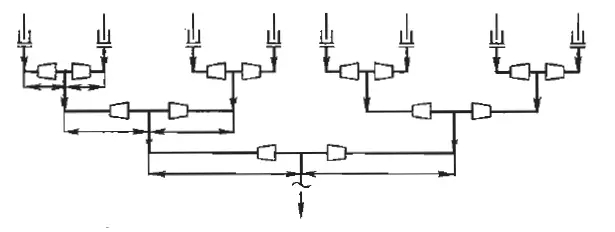

图3 加热炉四路进料管道布置

图3所示为一四路进料的加热炉物料管道布置。每路的流量在炉子入口前用一截止阀控制,并设有计量孔板,在炉后设有测量仪表。运行时,要保证每根炉管的流量相同,即每根炉管的出口温度相同。

二、压缩机的管道及仪表流程图设计

压缩机按其工作原理可分为容积型和速度型两大类。容积型压缩机通常使用的有活塞式、螺杆式、水环式;速度型压缩机通常使用的有离心式和轴流式。压缩机的驱动有电动和汽轮机驱动。

1、设计要点

①压缩机的进出口管道均应设置切断阀。抽空气的往复式压缩机进口管不设切断阀。

②压缩机入口管与切断阀之间设过滤器。

③往复式压缩机吸入口和排出口应设缓冲罐。

④压缩机各段吸入口前应设凝液分离罐。

⑤汽轮机驱动的压缩机,汽轮机的蒸汽入口管上设置切断阀和过滤器。

⑥汽轮机外壳底部应设连续排水的疏水器。

⑦背压式汽轮机乏汽管道上设切断阀。其供汽和乏汽管道的低点应设疏水设施。

⑧凝汽式汽轮机的乏汽管道上应设安全阀,安全阀常设在冷凝器上。若进入表面式冷凝器的乏汽管道上安装切断阀,安全阀应设在切断阀前。

2、典型设计示例

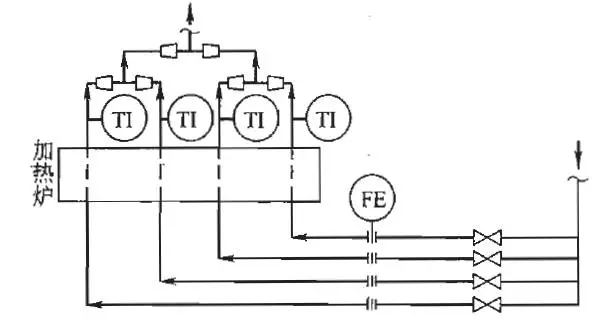

图4 压缩机的管道及仪表流程图

图4为压缩机的管道及仪表流程图。压缩机的入口管道设有切断阀和过滤器。每段进出口均有消声器,同时设有温度和压力指示。当出口温度超过规定值时报警;当温度超过联锁值时,压缩机紧急停车。两段之间设冷凝器和分液罐。分液罐设有安全阀,通过液位控制排液,当液位超过联锁值时,压缩机紧急停车。每段出口有止回闶。压缩机二段气体出口设有安全阀,部分返回压缩机前,根据一段入口压力调节返回量。

三、除尘分离设备的管道及仪表流程图设计

工业上广泛应用的除尘分离过程通常分为干法除尘和湿法除尘。干法除尘设备有重力沉降室、旋风分离器、袋式过滤器、电除尘器等多种。湿法除尘设备有水浴室除尘器、自激式除尘器组、旋风水膜除尘器、泡沫除尘器、文丘里除尘器、多级文丘里洗涤器及洗涤塔等。本节以袋式过滤器和洗涤塔为例,说明其管道及仪表流程图的典型设计。

1、袋式过滤器除尘系统的典型设计

1)设计要点

①调节袋式过滤器放空气体量来控制料仓与流化床之间的压差,以保证料仓向流化床进料顺畅。根据工艺要求,也可调节放空气体量,控制料仓或流化床气相压力。

②袋式过滤器进、出口之间设置压力、压差检测,压力值可采用就地显示或控制室显示。

③间断通氮气对袋式过滤器进行吹扫。氮气切断阀可就地,也可在控制室遥控启、闭。

④袋式过滤器与料仓之间的粉体管道宜垂直敷设,当水平管段不可避免时,对水平管段应设计成大角度倾斜式圆滑过滤管段。

⑤在含尘气体管道易堵塞处,设置连续吹扫用惰性气体管道及转子流量计、切断阀。

⑥长距离输送粉料的管道上设置惰性气体吹扫管道及切断阀,以便定期吹扫。

⑦粉料及含尘气体管道上安装球阀、插板阀等;料仓连续定期加料到流化床的粉料管道,采用自动控制加料速度的球阀。

⑧料仓在压力下操作,其顶部设置安全阀或爆破片。如需要,在设备与安全阀之间管道上安装铅封开启的切断阀。

2)典型设计示例

图5 袋式过滤器除尘系统基本单元模式

图5为袋式过滤器除尘系统的管道及仪表流程图。两组袋式过滤器除尘系统交替反吹,间断清灰。气体输送的粉料分别进入料仓,氮气分几处进入料仓的不同部位,料仓中的粉料与氮气在流化状态下送入流化床反应器。输送粉料的气体从料仓顶部出去进入袋式过滤器,气流中的粉尘被过滤出来返回料仓,净化后的气体通过袋式过滤器的顶都放空。

两套料仓-袋式过滤器组交替进行受料-出料操作。受料与出料的时间间隙,由氮气反吹滤袋的清灰操作。一台袋滤器进行吹扫时,放空气体经吹扫放空管道,由另一台袋滤器过滤后放空。

料仓-袋滤器为单组设备的除尘系统的单元模式,与本例基本相同。

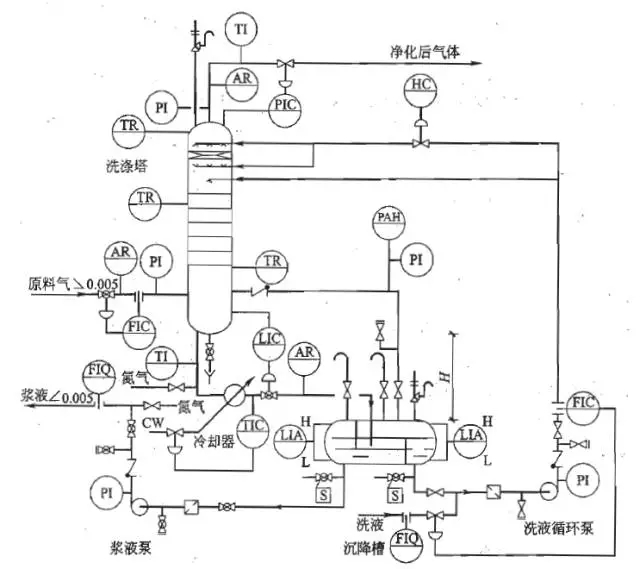

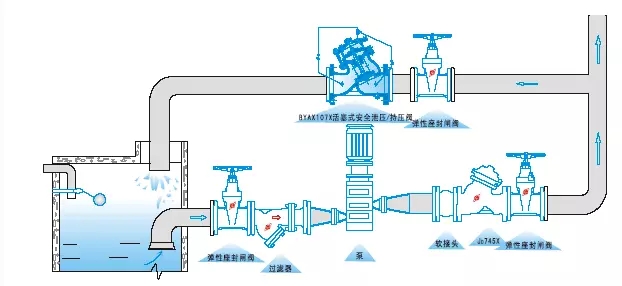

2、洗涤塔除尘系统

1)设计要点

①为保证沉降槽出料浆液的流动性,操作中应控制浆液的浓度在一定范围,不可过高。

②尽量减小含尘气体及浆液管道的阻力,即管径不宜小,少转弯;采取大的弯曲半径,避免突然变径等。

③洗涤塔在压为下工作时,在塔釜气相及沉降槽之间应设置压力平衡管。

④输送浆液的水平管道较长时,应有≥0.005的坡度,坡向下游设备,并适当设置气体吹扫管道。

⑤当洗液为有压的工业上水,并就近由管道连续供应时,则可直接进入系统;如为其他介质,应另设洗液槽及泵。

⑥在原料气进塔、净化器出塔及浆液出料管道上均应设置取样点,或设置在线分析。

⑦塔顶按需要设置安全阀。当需要在安全阀与设备之间的管道上设置切断阀时,该切断阀应加铅封开启(CSO)。

⑧洗涤塔与沉降槽之间应有一定的高差,其值应大于塔与槽之间阻力的1~2m液柱。

⑨洗液不循环使用时,沉降槽即为浆液槽;当洗涤塔釜有足够的容积时,也可取消浆液槽,浆液直接出料。

⑩洗涤塔塔顶净化气体管道上的控制阀,根据需要也可与上游设备气相压力构成调节系统。当其上游设备及洗涤塔塔顶压力均不需由该控制阀控制时,则取消控制阀组及相关设施。

⑪洗涤塔底出料温度不高、浆液不需冷却即可出料时,冷却器可设置在洗液循环泵的出口侧。

⑫工艺需要在洗涤塔顶净化气体出口侧设置专门的除雾设备时,洗涤塔内的分离层可取消。

⑬洗液和从气相中洗涤下来的粉料作为下游设备的连续进料时,沉降槽可以取消。在浆液出料管道上,按下游设备要求设置流量控制阀。洗涤塔全部采用新鲜洗液,根据洗涤塔操作要求,在洗液管道上设置流量控制阀或洗涤塔釜液位控制阀。

⑭当浆液难以用泵输送时,可直接排放或装桶(车)后外运。或采取沉降槽后设置带搅拌嚣的浆液槽,使浆液在搅拌下呈悬浮状态由浆液泵送出。

2)典型设计示例

图6 洗涤塔除尘系统基本单元模式

图6为洗涤塔系统的管道及仪表流程图。含尘气体从底部进入洗涤塔,在塔内上升的过程中与从塔顶喷淋下来的洗液进行充分地逆流接触,从而将其中的粉尘洗涤除去。洗涤后的净化气体从塔顶出来,放空或去下游设备。洗液中含有从气体中洗涤出的粉尘,从塔底出料,经冷却器到沉降槽。在沉降槽洗液被澄清分离出来,经泵送洗涤塔顶循环使用。新鲜洗液于泵前补加,含尘浆液由浆液泵送出。

四、伴热管,夹套管等附件的设计

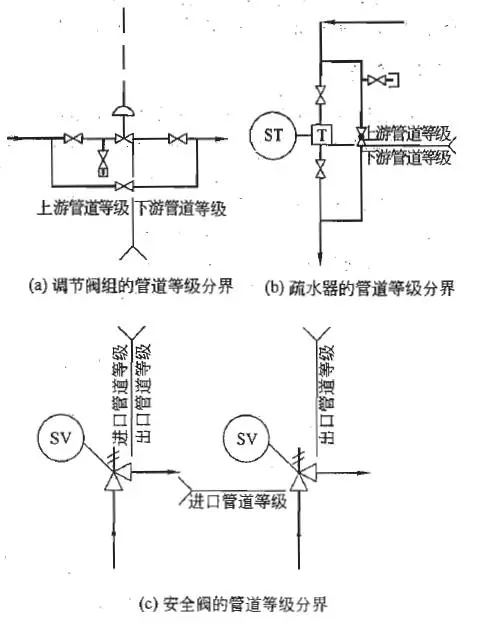

1、管道分界

管道等级由管道材料专业根据工艺条件和工程要求,并力求达到经济合理的原则来确定。在工程中,只有两根管道的材质和选用管材的公称压力相同时,标注的管道等级号才是相同的。

当存在不同管道等级的管道连接时,工艺系统专业应在管道及仪表流程图上标注不同的管道等级。图7为管道等级分界的表示方法。

图7 管道等级分界的表示方法

2、控制阀组

调节阀前后都要设阀门。调节阀选用气开、气关应从工艺安全生产来选择,在根据工艺生产性质确定控制方案时决定。此外,还要考虑调节阀的放净问题。控制阀组常设旁通阀。对于大于一定尺寸(通常为3”)带手轮的调节阀,根据工艺条件,可不设旁路。

3、两相流管道

两相流管道,如空冷器的入口管,不能用阀门调节流量。为了使流量分布均匀,管线应当对称配置。

4、锁与铅封

对平日不需启闭,只在开停车或事故处理时才使用的阀门,为了避免误操作,平时要用锁锁住或加铅封封住。一般按计划控制的开、停车用阀门,要用锁锁住;而事故处理时使用的阀门则应采用铅封封住,以免因找钥匙而耽误事故处理的时机。

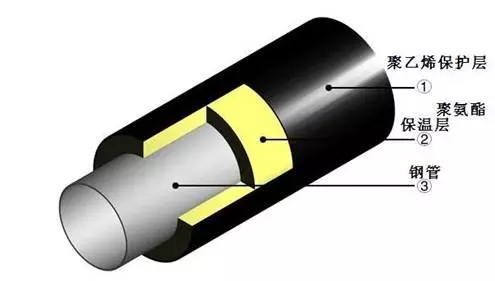

5、保温

管道的保温厚度应在管道表上列出,在管道及仪表流程图的管段号后的后缀中亦可看出管道有否保温。当某根管道不是整根都保温时,管道及仪表流程图中应示出管道的保温范围。

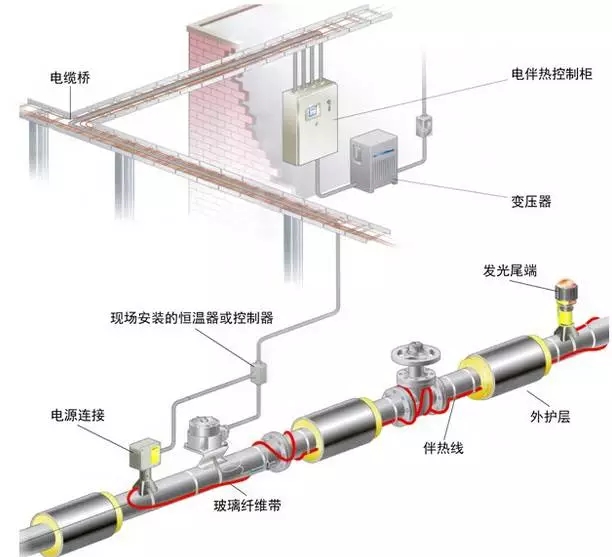

6、伴热

伴热管道应在管道表上列出,并在管道及仪表流程图中表示其伴热范围。

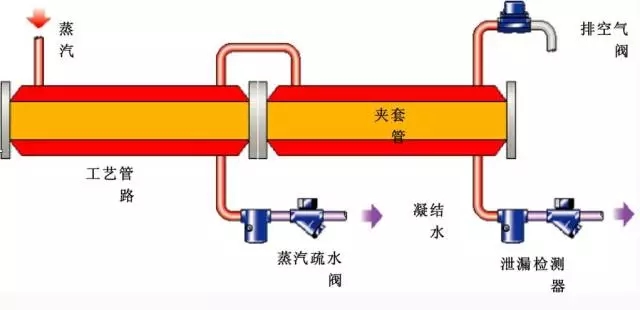

7、夹套管

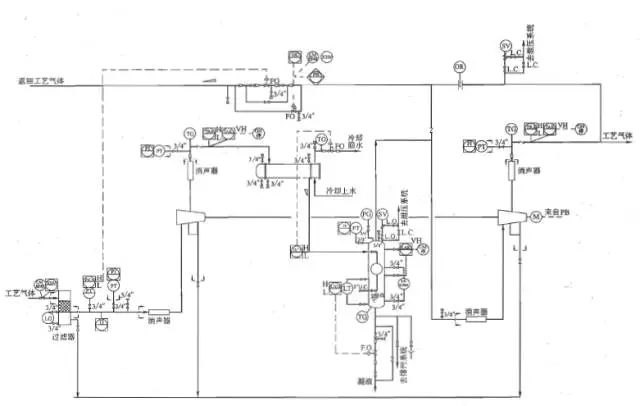

图8 蒸汽夹套管(注:需注明每段夹套管的长度、直径和管径,并注明夹套数)

图8为蒸汽夹套管在管道及仪表流程图上的表示。图中示出了夹套管的长度、管径、夹套的直径和夹套管的个数,并示出了蒸汽供汽管和蒸汽冷凝水系统。

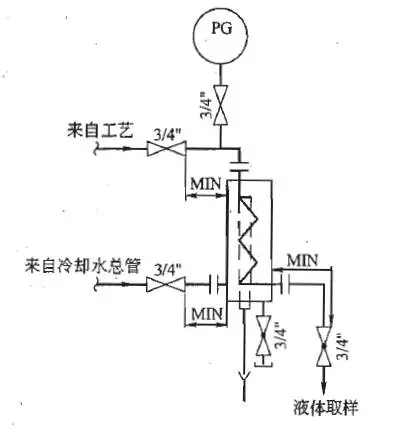

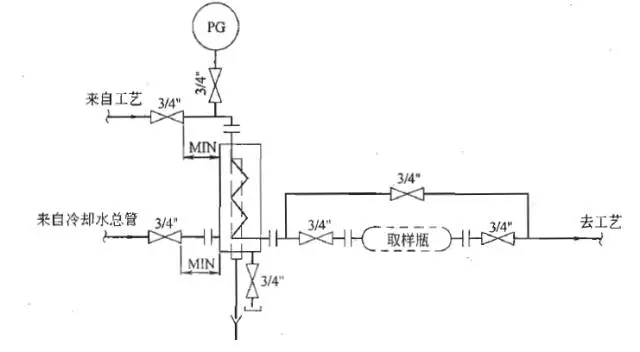

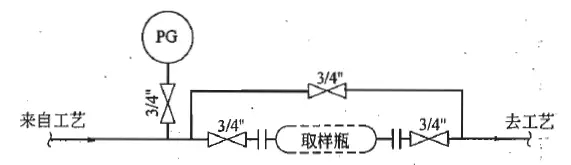

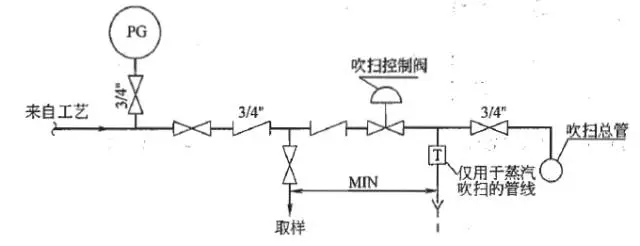

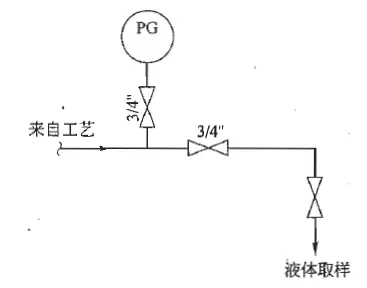

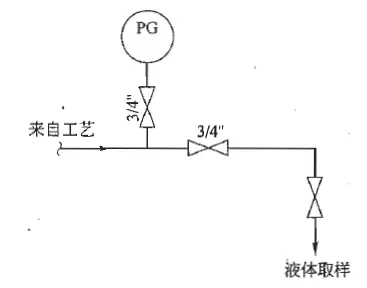

8、取样

1)取样原则及方法

①取样点应由管道一侧的水平方向引出或管道向下45°倾斜出(液体介质)。对气体介质通常是向上45°倾斜引出。

②放空管道最小为DN20(3/4”),与设备连接的尺寸与设备管接口相同。面对腐蚀性流体或在低温下是高黏度流体的管道最小为DN25(1”)。

③用于工艺分析器时,对液体管道为DN20(3/4”),并选用相同尺寸的节流阀(即针形阀),对气(汽)体管道通常为DN15 (1/2”),并选用双节流阀(即针形阀)。

④储槽产品管道的取样点应设在控制阀的上游,并尽可能设在靠近污水管道处。

⑤从高温设备引出的取样管,要设取样冷却器。一般选用不锈钢水冷式蛇管冷却器,体积不小于0.1m3左右,冷却面积不小于0.25m2。

⑥在低温下流体黏度高,需要用蒸气或其他介质吹扫管道和冷却器。

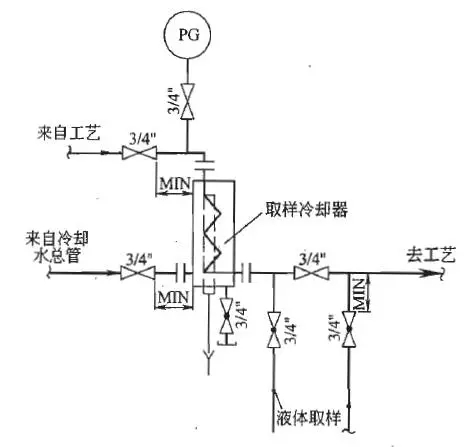

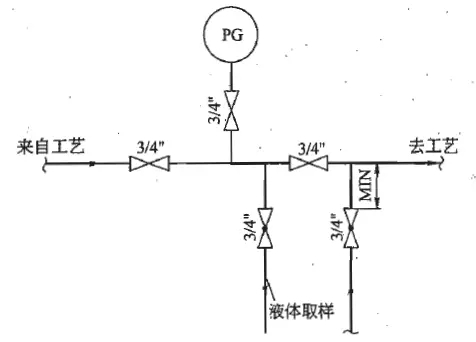

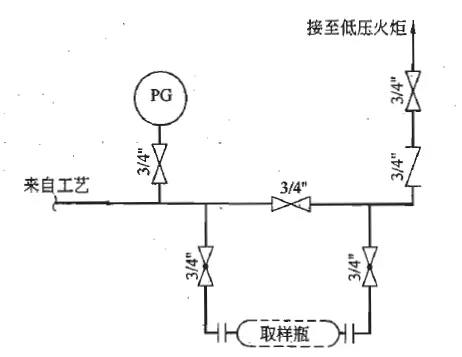

⑦取样的类型,详见图9~图17。

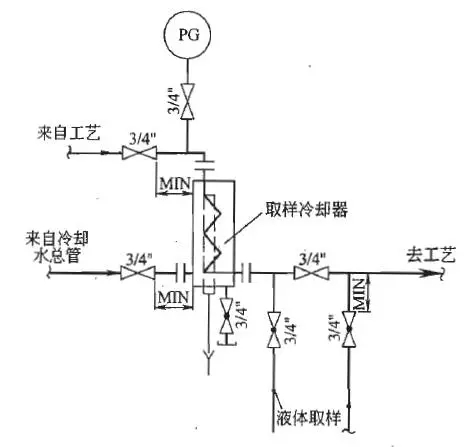

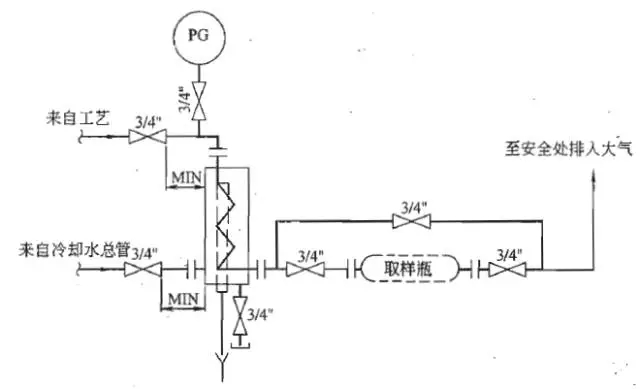

图9 凝液冷却职样

图10 烃类液体冷却取样

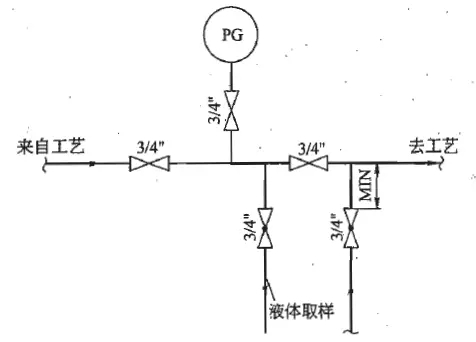

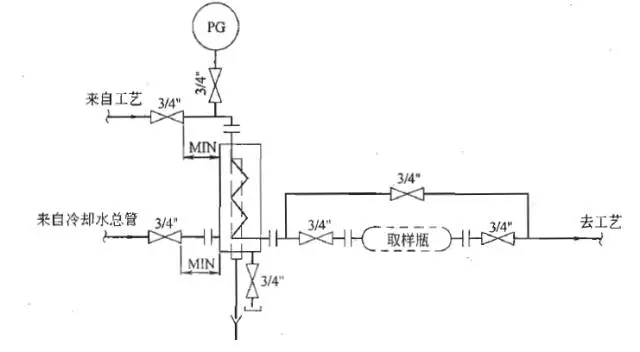

图11 烃类液体取样

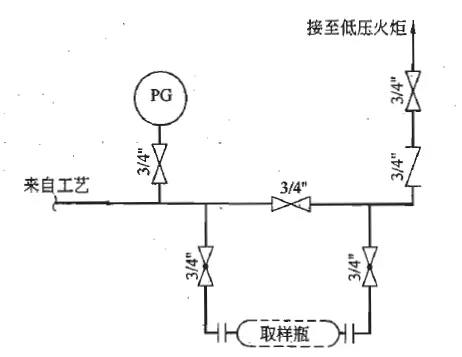

图12 烃类气体取样

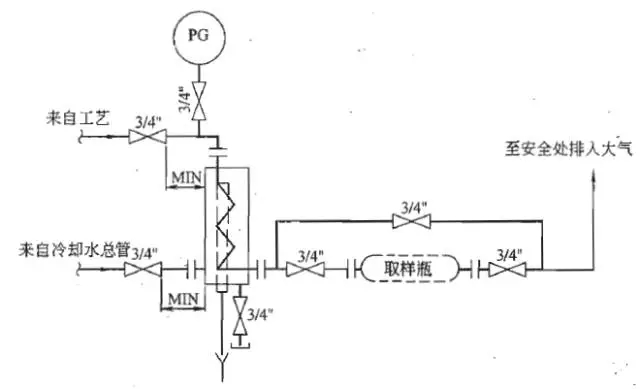

图13 气(汽)体冷却取样

图14 烃类气体冷却取样

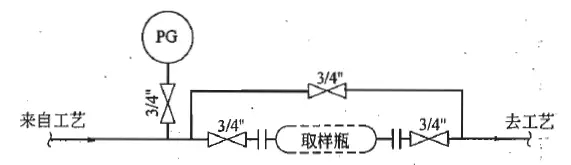

图15 一般气体取样

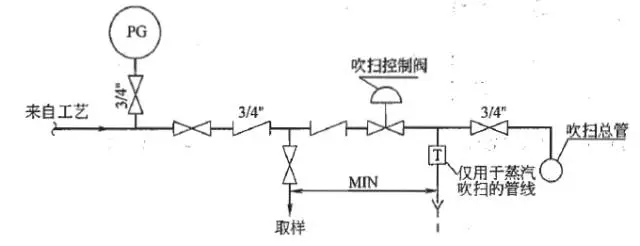

图16 带吹扫取样

图17 一般液体取样

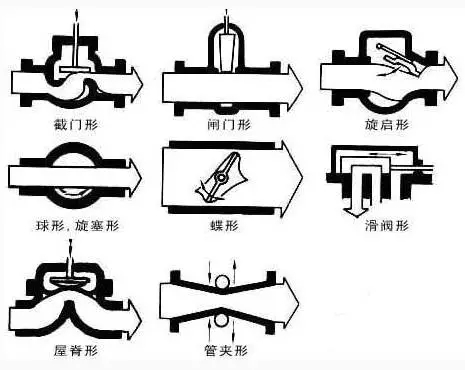

2)取样阀的选用

a.≤ANSI300#用单切断阀,选节流阀或截止阀。

b.≥ANSI400#用单截止阀或节流阀,也可用双闸阀。

c.烃类流体的蒸汽压不小于0.45MPa时,选用双节流阀。

d.腐蚀性介质选用单截止阀或节流阀。

3)取样(人身保护)箱

对烃类或腐蚀性介质,为安全起见,取样设在取样箱内(即人身保护箱),这样可以明显示明取样处,且小管子不易被碰撞,以保证安全取样。其外形尺寸为800mm×400mm×1100mm(H)操作点离地坪为800mm,总高不小于1900mm。箱内可设置冷却器、吹扫气和冷却水,对易燃易炸介质的取样箱内还应设置灭火用水。

过程设备网整理发布,转载请注明出处。