一、填料塔内件汇总

(一)槽式液体分布器(重力型液体分布器)

1、单级槽式液体分布器

单级槽式液体分布器也称通槽式分布器,其结构紧凑,槽与槽之间相互连通,能保持所有槽处于同一水平液面,从而易于达到液体分布均匀。常用于塔径小于1m的塔中。

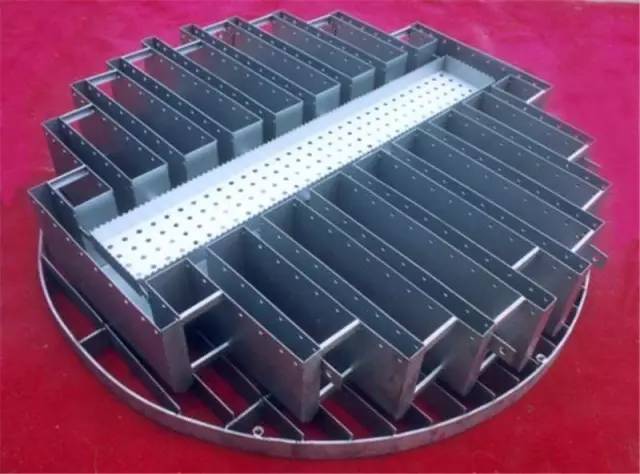

2、二级槽式液体分布器

二级槽式液体分布器由主槽(一级槽)和分槽(二级槽)组成,主槽置于分槽之上。来流液体直接进入一级槽中,再按比例分配到各个二级槽中。

优点:

(1)结构简单,易于从人空中入塔进行组装;

(2)升气通道均匀,自由截面积大。

缺点:占有塔的空间比较大,且各个二级槽液位不易达到完全一致。

适用场合:一般多用于塔径大于1m的塔中。

(二)液体收集器和再分布器

1、遮板式液体收集器

遮板式液体收集器是一种常见的塔内液体收集装置,收集液体的同时可以液相采出。一般置于填料层下面,能将液体全部收集。收集器上缘用法兰固定在筒体法兰之间,上层填料下来的液体落在遮板上再流入集液板下面的导液槽中。塔径较大时,周边还要设置环形集液槽。

优点:液体收集完全,同时气相阻力很小。

缺点:集液板单项排列,斜板将气相导向塔壁,气体分布不均;环形集液槽占用较大塔截面,导致局部阻力较大,增大了全塔压降。

使用场合:一般适用于法兰连接的小直径塔中,在多段填料塔节中使用时,需要与槽式液体分布器配合使用。

2、分体式液体收集器

分体式液体收集器包括单流式和双流式,其遮液板通过连接板固定于焊接在塔体的环槽上,为了方便从人孔出入,遮液板三片制成一体,进塔后再组装。对于塔径大于2.5m或者大液量的塔,可制成双流式结构。

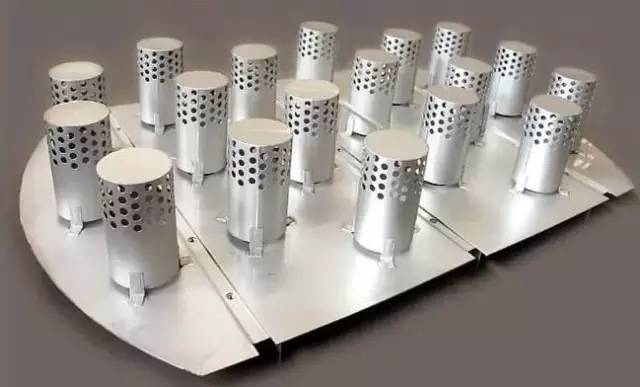

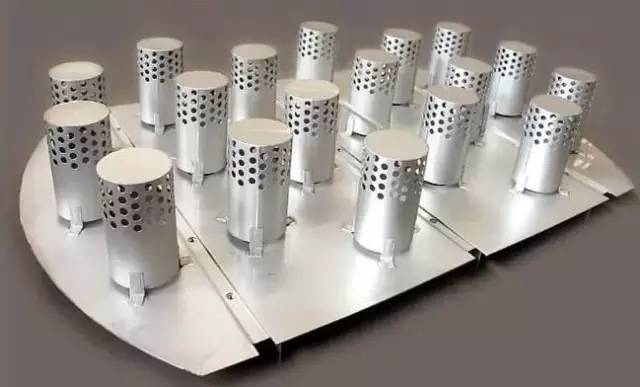

3、升气管式液体收集器

升气管式液体收集器的结构类似于槽盘式气液分布器,升气管上端设有一挡液板,防止液体从升气管落下。对于全部液体出料的收集器不安排布液孔,对于部分出料的收集器仍需要安排布液孔。

优点:与遮板式液体收集器相比较,其阻力较大,但气体分布的均匀性更好。

4、斜板式液体收集再分布器

斜板式液体收集再分布器是将槽式液体分布器与液体收集器相结合为一体,除了具有槽式液体分布器的优点外,在用于液体收集再分布时,还可以节省塔内空间,非常适用于小直径塔器。

优点:

(1)占位低。通常由槽式液体分布器和遮板式液体收集器组合成的液体收集再分布器,占位高度约为1.2-1.6m,而斜板式液体收集再分布器的占位高度最低为0.5m,很大程度上降低了塔体总高度;

(2)自由截面积大且气相阻力较小;

(3)安装方便,造价较低;

(4)可实现液体线性分布,对要求分布点数多的场合尤为适用。

5、组合式液体收集再分布器

将集液器与常规的液体分布器组合起来即构成组合式液体收集再分布器,如遮板式液体分布器与槽式液体分布器的组合,可用于规整填料塔或散堆填料塔中。组合后占位较高,塔的整体高度也有所增加。

盘式液体分布器、管式液体分布器、喷射式液体分布器、填料支撑、除沫器。

二、塔盘类型汇总

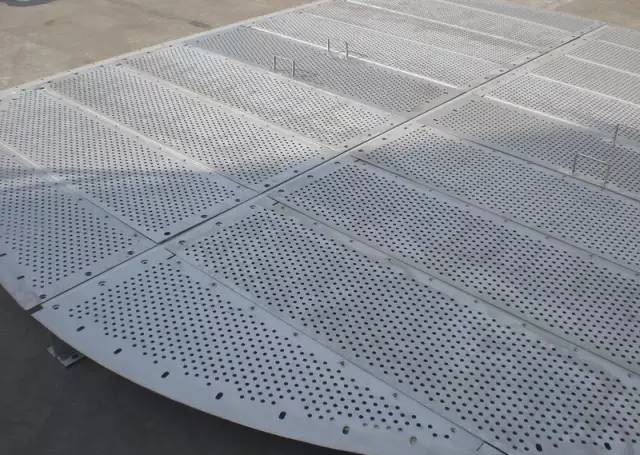

(一)筛孔塔盘

筛孔塔盘是很早出现的一种塔盘,20世纪50年代起对筛孔塔进行了大量的工业模拟和研究,指在塔盘上开很多小直径的筛孔,操作时气体以高速通过小孔上升,液体则通过降液管流到下一层塔盘,上升的气体使塔盘上的液层成为强烈湍动的泡沫层。

优点:

(1)结构简单,易于加工,造价约为浮阀塔的80%,约为泡罩塔的60% ;

(2)处理量较大,较泡罩塔增大10%-15%;

(3)塔盘效率高,较泡罩塔增大15%;

(4)压降较低,比泡罩塔约低30%。

缺点:对塔盘的安装水平度要求较高,操作弹性较小,小孔筛板容易堵塞。

(二)导向筛孔塔盘

导向筛孔塔盘是在筛孔塔盘的基础上增加一些导向孔,可有效改善筛孔塔盘的性能。

优点:

(1)液面梯度小,鼓泡均匀;

(2)液体反混小,塔板压降低;

(3)雾沫夹带小,漏液量小;

(4)抗堵塞能力强;

(5)相对于普通筛孔塔盘效率可提高10%~30%以上,操作弹性可提高10%~20%。

(三)浮阀塔盘

1、F1型浮阀塔盘

20世纪50年代起,浮阀塔已大量用于工业生产,以完成加压、常压、减压下的精馏、吸收、脱吸等操作过程。大型浮阀塔的塔径可达10m,塔盘有数百块之多。操作时蒸汽自阀孔上升,顶开阀片,穿过环形缝隙后在水平方向上吹入液层并形成泡沫。

优点:

(1)生产能力较大,较泡罩塔盘可提高20%~40%;

(2)操作弹性大。浮阀可在一定范围内自由升降以适应气量的变化,因而能在较宽的范围内保持高效率;

(3)分离效率高;

(4)塔板压降较小。

缺点:阀片易脱落、卡死。

2、 F4型浮阀塔盘

F4型浮阀塔盘也是较常用的一种圆形浮阀塔盘,其阀孔为文丘里型,阻力较小,适用于减压系统。

优点:

(1)生产能力较大;

(2)操作弹性大;

(3)分离效率高;

(4)塔板压降较小。

缺点:阀片易脱落、卡死。

3、 导向梯形浮阀塔盘

导向梯形浮阀塔盘上配有导向梯形浮阀,浮阀上有一个或两个导向孔,导向孔的开口方向与塔板上的液流方向一致。导向梯形浮阀两端设有阀腿,在操作中汽体从浮阀的两侧流出,气体流出的方向垂直于塔板上的液体流动方向。具有两个导向孔的导向梯形浮阀,可适当排布在塔板两侧的弓形区内,以加速该区域的液体流动,从而可消除塔板上的液体滞止区。

优点:

(1)处理能力比舌型塔盘和筛孔塔盘小一些,比泡罩塔盘大;

(2)操作弹性大;

(3)干板压降较大,比舌型筛板塔盘大,比泡罩塔盘压降小,塔板上液面梯度较小;

(4)雾沫夹带较小;

(5)阀片开启灵活,不易卡死、堵塞和脱落。

其他类型的塔盘,包括:固舌塔盘、泡罩塔盘、浮舌塔盘、垂直筛孔塔盘、穿流塔盘(无溢流装置)。

过程设备网整理发布,转载请注明出处。