| 时间:2018-12-21 | 来源:海阔天空 | 浏览次数:1339 |

在国家高度重视化工安全生产,推动中国制造2025的背景下,医药化工合成微反应技术突飞猛进,医药级和大通量微通道装备研发成绩层出不穷。

响应国家号召,中山致安化工科技有限公司开发出3D立体剪切微通道多功能反应器。该技术成功关键取决于3D打印独特的结构和效果,大大改变了微反应的混合和剪切效率。

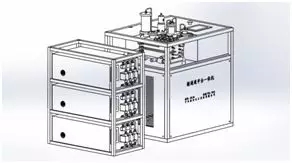

一个超高难度的3泵连续2步连续超低温反应,在武汉及中山致安化工科技有限公司以微通道平台一体机攻克,在流量、温度、压力、精准进料均有新的突破。

据了解,反应流程如上图,所有三组原料均为易燃、含极性溶剂和强碱性,如果传统装备反应条件,在-60~90℃反应,并主产、副产、含盐,中间产物无法在常温下保存。

反应核心装备包括三部分,

第一部分,采用全球首家自主知识产权3D打印立体剪切管道反应器进行,材质为镍基合金、钴铬钼合金,反应器长度总长度1米,两步总停留时间3~50秒。

第二部分,大流量微通道专用泵ZA2000,该泵的区别于一般的平流泵,泵可以在10~2000ml/min高压(最高运行压力13mpa)、耐腐蚀、长期运行,脉冲极低,流量偏差最低能达到0.2~0.5%。

第三部分,恒温及联锁自控平台采用微反一体机,型号为ZSMR2600,恒温范围在-30~200℃,系统压力10mpa,最大流量600ml/min,最大有效年产量50吨。

实验过程如下,物料经过恒温机预降温,经过A、B、C泵进料,控制温度0~-20℃,经过两根ZSMR15合金3D反应管之后进入接收罐。实验数据表明,在200-400ml/min流量情况下,3D反应管、大流量微通道专用泵、连锁控制系统和工艺方案配合下,基本满足要求,用10~50秒的时间完成反应,改变了超低温、连续两步反应的大流量中试,收率及单耗数据达到传统反应条件的收率。

据了解,中山致安化工科技有限公司的工业微反装备采取全套技术加差异化策略,3D微通道已经在多个医药、农药中间体的不同流量的气液反应、液液反应、非均相反应大流量验证成功。同时,该装备还能进行更大流量的工业放大,反应速度和效果比进口的装备要更有针对性、适用性,技改成本低。

部分工业化前实验案例:

※ 3泵进料,200 ml/min反应时间2分钟,原料98%转化率;

※ 2泵进料,40ml/min,反应50秒全部转化;

※ 2泵进料120ml,0.5秒60%;

※ 2泵进料,90ml/min进料,停留25秒,原料转化70%;

※ 2泵进料酰化,等摩尔进料,200 ml/min,30秒,转化率98%;

※ 高压皂化,时间缩短95%;

※ 硫酸二甲酯醚化,流量1200ml/min主产94%,副产5%。

目前,中山致安化工科技有限公司免费为用户企业提供100-500ml/min工艺验证

提供全套微反装备上门服务

首次免费服务预约:江苏5家、浙江5家!先到先得!

实验只需1天,最长不超2天

适用于

※放热超低温反应改造;

※硝化、重氮化、加氢、还原;

※低温、高温、管制反应。

反应速度、停留时间、装备体积均突破你的见闻。